教師なし学習による異常検-知とは?製造現場で注目される背景

製造現場では、人手不足が深刻化する中で、製品の品質をいかに担保するかが重要な経営課題となっています。AIによる異常検知はその有効な解決策ですが、「学習に必要な不良品のデータがほとんどない」というケースは少なくありません。こうした課題を解決するのが、正常なデータのみで学習できる「教師なし学習」というアプローチです。本章では、教師なし学習を用いた異常検知の仕組みと、それがなぜ今の製造現場で注目されているのか、その背景を詳しく解説します。

正常データだけでOK、教師なし学習の仕組み

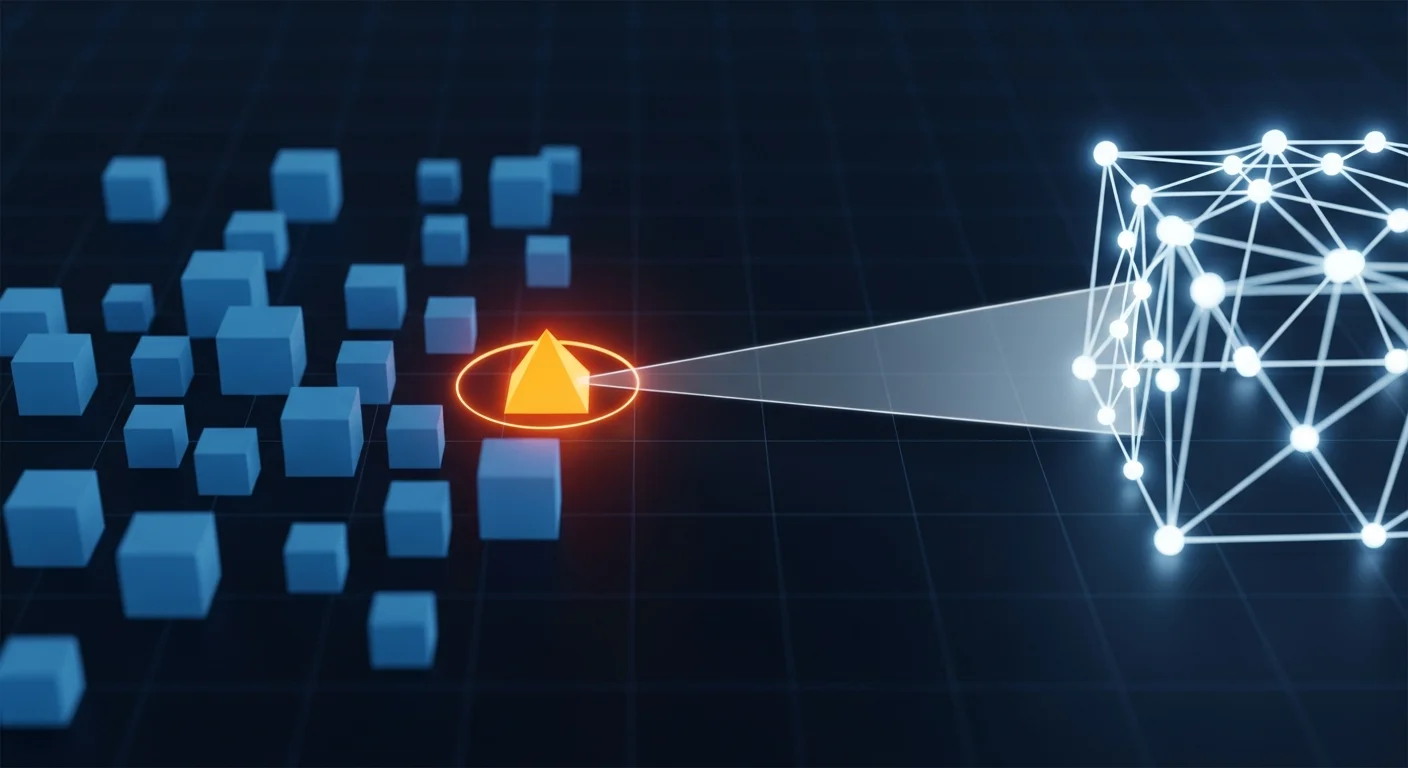

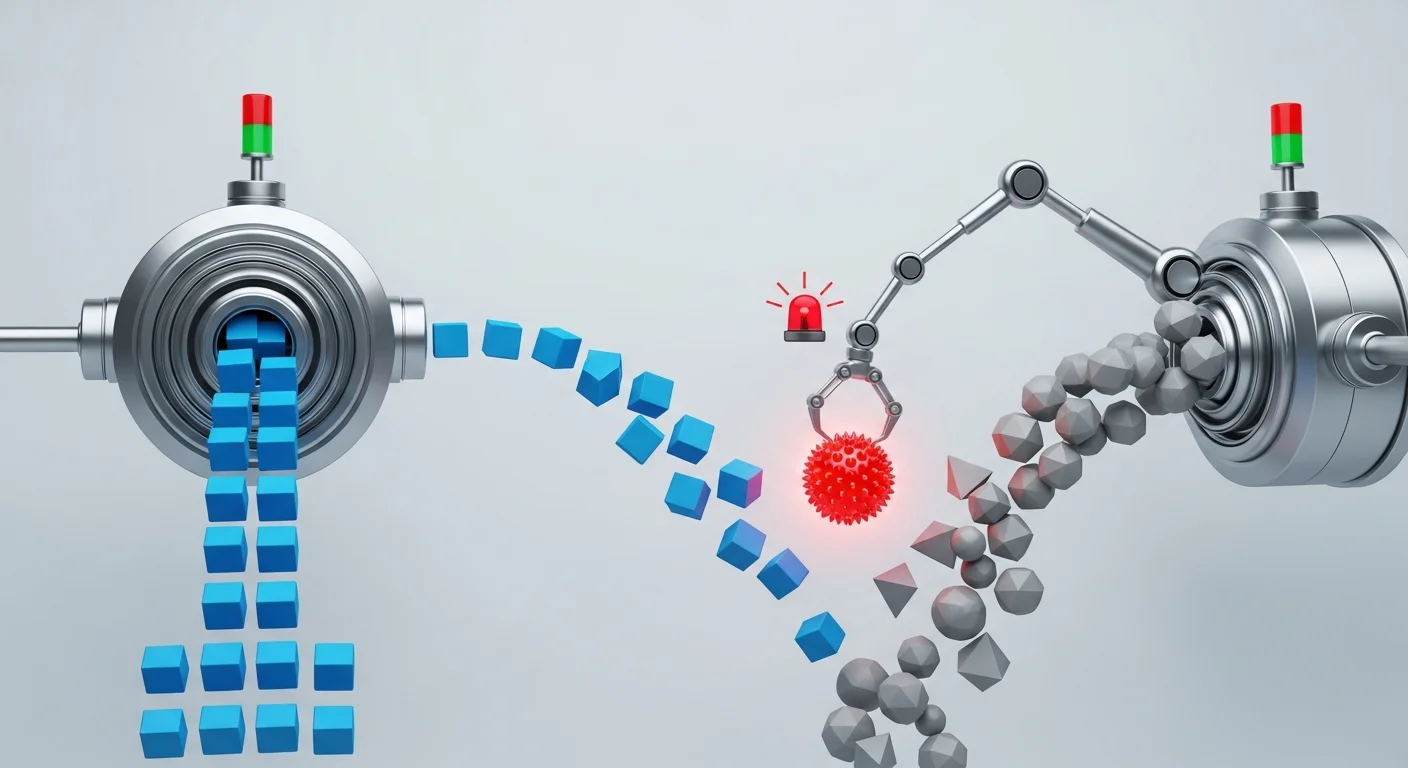

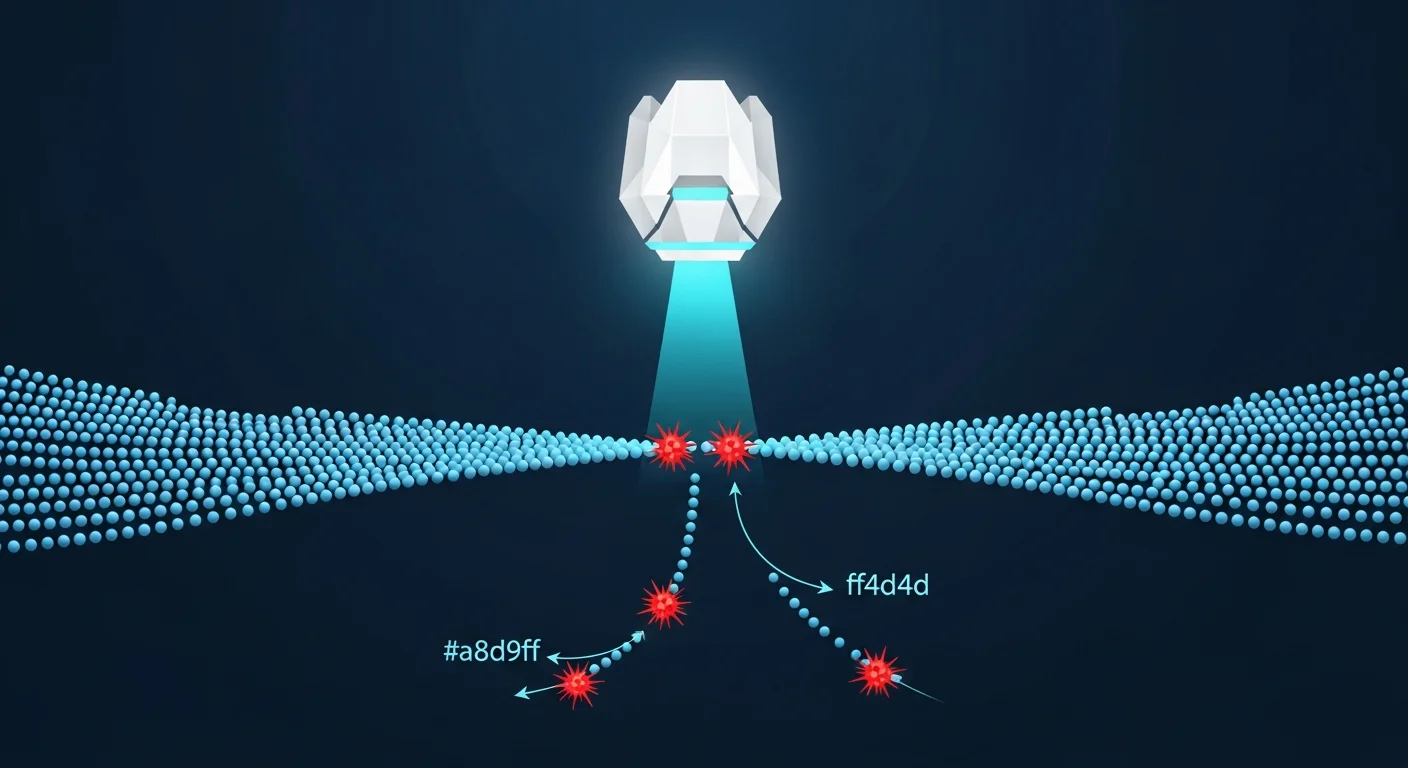

教師なし学習による異常検知は、AIに大量の「正常なデータ」だけを学習させるのが大きな特徴です。 製造現場で言えば、良品の画像や、設備が正常に稼働している時のセンサーデータなどがこれにあたります。AIはこれらのデータを深く学習することで、「正常な状態とは何か」という基準を自ら作り出します。

そして、検査対象のデータがその「正常モデル」から大きく外れている場合に、「いつもと違う」と判断し、「異常」として検知します。 この仕組みにより、発生頻度が極めて低く、事前に網羅することが困難な不良品や故障といった「異常データ」を集める必要がありません。

人手不足が深刻化する製造現場において、熟練の検査員でなければ見抜けなかったような微細な変化を捉えることも可能です。 株式会社OptiMaxでは、こうした教師なし学習の技術を応用し、少ないデータでも高精度な外観検査や予知保全を実現するソリューションを提供しています。

人手不足と技術伝承、製造業が抱える課題

少子高齢化を背景に、多くの製造現場では人手不足が深刻な経営課題となっています。 特に、製品の品質を左右する外観検査や設備の安定稼働を担う保全業務は、依然として人の経験に頼る部分が多く、担当者の負担増大や品質のばらつきを招く一因となっています。

さらに、熟練技術者の退職に伴い、長年の経験で培われた「勘」や「コツ」といった暗黙知の技術伝承が困難になっている問題も深刻です。 これまでベテランの目によって発見されてきた微細な製品の異常や、設備の不調の兆候を見抜くノウハウが失われつつあります。こうした背景から、人による作業を代替・支援し、さらには不良品データが十分にない状況でも高精度な検知を実現する教師なし学習を活用した異常検知は、生産性と品質を維持・向上させるための重要な鍵として注目されています。

外観検査から予知保全まで、AIの具体的な活用例

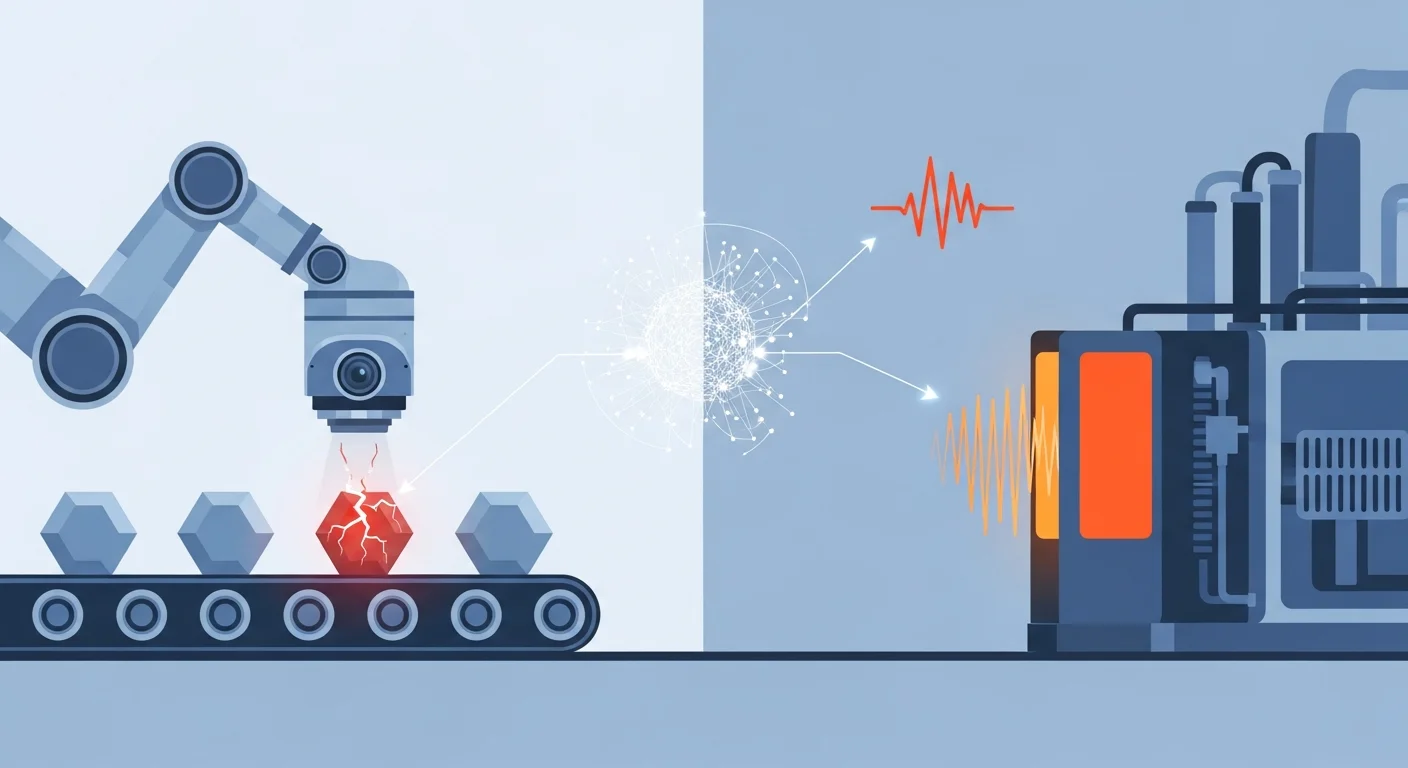

製造現場では、教師なし学習を活用したAIの導入が様々な課題を解決します。代表的な例が、製品の傷や汚れを判定する外観検査です。 この分野では、不良品のデータが少ない場合でも、正常な製品の画像のみをAIに学習させることで、「いつもと違う」状態を異常検知できます。 これにより、検査員の負担を軽減し、判定基準のばらつきを防ぎます。

もう一つの重要な活用例が、設備の予知保全です。 振動や電流といったセンサーデータをAIが常に監視し、故障につながる微細な変化を捉えます。 これまで「壊れてから直す」のが主流だったメンテナンスを、計画的に実施できるようになり、突然の生産停止リスクを大幅に低減します。

教師あり学習との違いは?メリットとデメリットをわかりやすく解説

AIによる異常検知を導入する上で、その学習方法の選択は精度を左右する重要なポイントです。特に「正常データは豊富でも、不良品などの異常データは少ない」という製造現場の課題に対し、教師なし学習は有効な解決策となり得ます。本章では、一般的な教師あり学習との違いを明確にし、それぞれのメリット・デメリットを比較解説。自社の状況に最適なAIモデルを構築するためのヒントを提供します。

正解データ(教師ラベル)の有無が最大の違い

教師あり学習と教師なし学習の最も大きな違いは、「正解データ(教師ラベル)」を学習に使うか否かです。 教師あり学習が高精度な予測を可能にする一方、製造現場の異常検知においては「そもそも不良品や故障といった異常データが極端に少ない」という課題に直面します。

この課題に対し、正常なデータだけを学習し、それらのパターンから外れたものを「異常」として検知するのが教師なし学習のアプローチです。 これにより、手元に十分な異常データがない状態でも、設備の故障予知や製品の品質検査でAI活用を始めることが可能になります。 さらに、少ない異常データを効率的に正解データ化するアノテーション技術などを組み合わせることで、より少ないデータで高い精度を目指すこともできます。

不良品データ不要で、未知の異常を検知できる

教師なし学習による異常検知の最大のメリットは、正常なデータのみで学習モデルを構築できる点にあります。例えば製造業の外観検査では、AIに大量の良品画像のみを学習させることで、「いつもと違う」状態を異常として検知できます。これにより、これまで発生したことのない傷や汚れ、予測不能な変形といった「未知の不良品」も見逃しません。

このアプローチは、不良品データがほとんど手に入らない新製品の立ち上げ時や、発生頻度が極めて低い重大な欠陥の検知において特に有効です。設備のセンサーデータに応用すれば、故障の予兆を捉える予知保全も可能となり、ダウンタイムの最小化に貢献します。専門家の支援を受ければ、少ないデータからでも高精度な異常検知システムを構築し、品質の安定化を実現できるでしょう。

専門家の支援で、AIの判断基準の曖昧さを克服

教師なし学習による異常検知は、AIの判断基準がブラックボックス化しやすいという課題があります。 AIが「なぜこれを異常としたのか」の根拠が不明確なため、現場の担当者が結果を信頼できず、本格導入に踏み切れないケースは少なくありません。

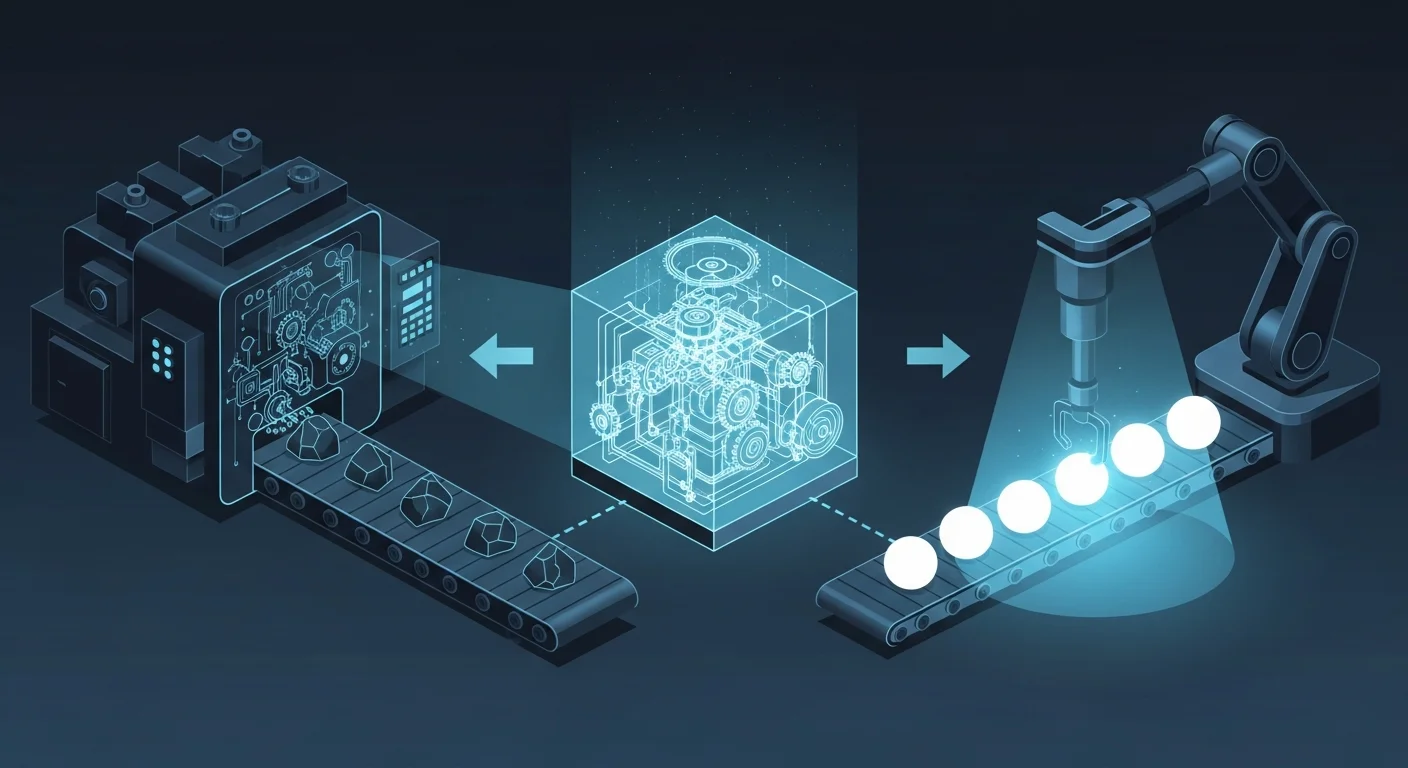

この課題を克服する鍵は、専門家の知見をAIに反映させることです。 例えば、AIが異常と判断した製品の外観画像や設備のセンサーデータを、現場の熟練技術者が確認。「これは許容範囲の個体差」「これは見逃せない傷」といった判断理由をAIにアノテーション(意味づけ)として追加学習させます。このプロセスを繰り返すことで、AIは現場の感覚に近い、より実践的な判断基準を獲得できます。

このように、AIが出した答えを鵜呑みにするのではなく、専門家が介在してチューニングを施すことで、判断基準の曖昧さは解消され、異常検知の精度と信頼性は飛躍的に向上するのです。

データ不足でも高精度!異常検知の精度を高める3つのアプローチ

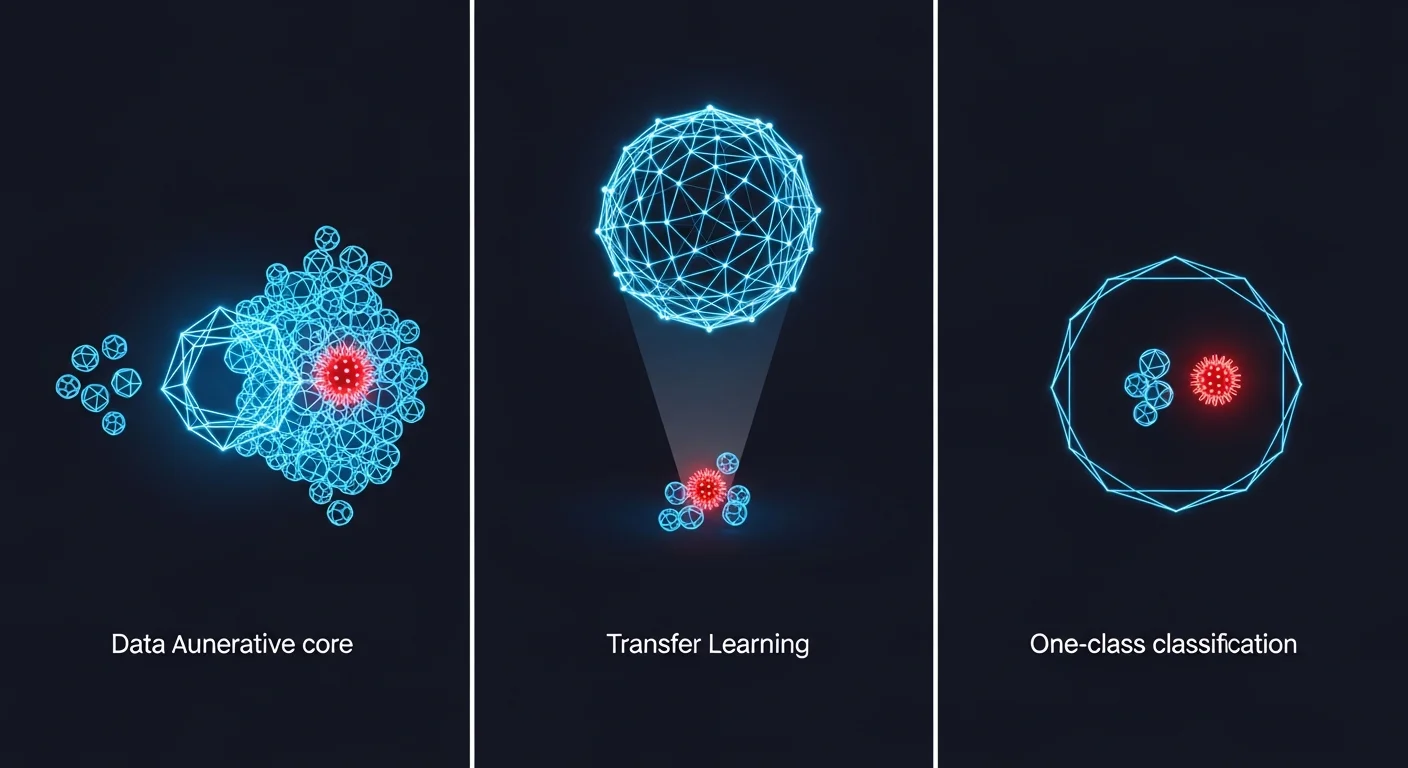

「教師なし学習」による異常検-知は、正常データだけでモデルを構築できるため、不良品などの異常データが少ない製造現場で注目されています。 しかし、「本当に精度が出るのか?」という不安を感じる方も多いのではないでしょうか。実は、データが不足している状況からでも精度を最大化するためのアプローチが存在します。本章では、AIによる外観検査や設備の予知保全ですぐに実践できる、3つの具体的なアプローチを分かりやすく解説します。

AIによるデータ拡張で、希少な不良品データを増やす

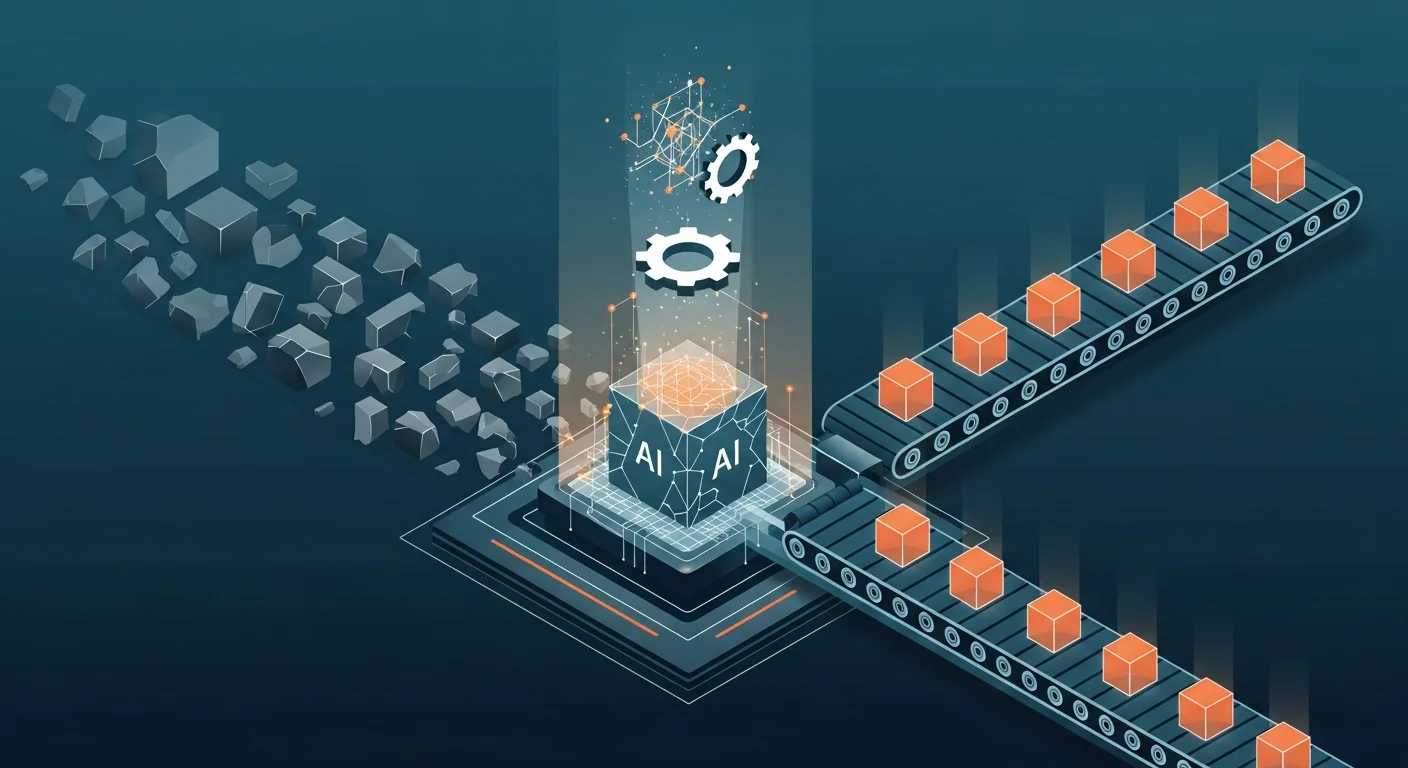

製造業の現場では、品質改善の取り組みにより不良品の発生が稀なため、AIの学習に必要な異常データが絶対的に不足するという課題があります。 そこで有効なのが、AIを用いて擬似的な学習データを生成する「データ拡張(Data Augmentation)」というアプローチです。

この技術では、少数の正常な製品データをAIに深く学習させ、そこから「あり得べき」多様な不良品のパターンを擬似的に大量生成します。これにより、実際には収集が困難な希少データを補い、少ない元手からでも高精度な異常検知モデルを構築することが可能になります。

株式会社OptiMaxのような専門企業は、こうしたデータ拡張技術や、効率的なアノテーション(教師データ作成)技術を駆使することで、データが不十分な状態からでも現場で通用する高精度なAIソリューションの導入を支援します。まずは自社の製品サンプルやデータでどの程度の精度が見込めるか、「AI適用可能性診断」のようなサービスを活用して専門家の見解を聞くことから始めるのが有効です。

正常データのみを学習し「いつもと違う」を検知する

製造業の現場では、そもそも不良品の発生は稀であり、設備の故障データはほとんど存在しないケースも少なくありません。 このような不良品・故障データの不足という課題を解決するのが、正常なデータのみをAIに学習させる教師なし学習のアプローチです。

具体的には、AIに良品の画像や、設備が正常に稼働している時のセンサーデータだけを大量に学習させます。これによりAIは「正常な状態」のパターンを深く記憶し、そこから少しでも外れた「いつもと違う」データを異常として検知できるようになります。 この手法であれば、過去に例のない未知の不良パターンや、突発的な故障につながる微細な予兆も捉えることが可能です。人手不足が深刻化する中でも、検査自動化や予知保全の精度を大幅に向上させ、安定した生産体制の構築に貢献します。

複数センサーの情報を組合せ、異常の兆候を捉える

ひとつのセンサーだけを監視していても、複雑な故障の予兆を見抜くのは困難です。そこで有効なのが、振動、温度、電流といった複数のセンサー情報を組合せて総合的に判断するアプローチです。教師なし学習は、正常稼働時の各センサー間の複雑な相関関係をモデル化します。

例えば、「温度は正常範囲内だが、電流値とのバランスがいつもと違う」といった、単体では見過ごしてしまうような微細な変化を異常の兆候として捉えることができます。これにより、突発的な設備停止(ダウンタイム)を未然に防ぐ、精度の高い予知保全が可能になります。既存のPLCや各種センサーと連携させることで、すぐにでも高度な異常検知の実現が期待できるでしょう。

【導入事例】外観検査や予知保全における具体的な活用シーン

教師なし学習による異常検-知の仕組みは、製造業における深刻な課題解決の鍵となります。 特に、不良品や故障のデータが少ない現場では、正常な状態だけを学習させる教師なし学習が真価を発揮します。 本章では、代表的な活用シーンである「外観検査」と「予知保全」に焦点を当て、具体的な導入事例を交えながら、データ不足という課題を乗り越え、いかにして精度を高めていくのかを詳しく解説します。

熟練の技をAIで再現し、見逃しゼロの外観検査へ

製造業の外観検査では、熟練作業員の「勘と経験」に頼る場面が多く、人手不足や判定のばらつきが品質管理の大きな課題となっています。 この「熟練の技」をAIで再現するのが、教師なし学習を活用した異常検知システムです。

この技術は、正常な製品のデータのみをAIに学習させる点が大きな特長です。 これにより、発生頻度が低くデータ収集が困難な不良品を事前に学習させる必要がありません。 AIは学習した「正常な状態」との違いを検知するため、これまで見逃しがちだった微細なキズや予期せぬ異物、未知の不良パターンであっても「いつもと違うもの」として高精度に検出します。 これにより、検査員の負担を軽減しながら判定基準を均質化し、見逃しゼロを目指す安定した品質管理が実現可能になります。

突然の設備停止を未然に防ぐAI予知保全の実現

製造現場では「壊れてから直す」事後保全が主流ですが、それでは突然の設備停止による生産機会の損失は避けられません。そこでAIによる予知保全が注目されています。特に、故障データがほとんど存在しない設備では、正常時の稼働データのみを学習し、それと異なるパターンを検知する「教師なし学習」による異常検知が有効です。

例えば、既存のPLCやセンサーから得られる振動・電流・温度といったデータをAIが常に監視。 ベテランの保全担当者でも気づかないような微細な変化を捉え、故障の予兆を事前にアラートします。これにより、計画的な部品交換やメンテナンスが可能となり、ダウンタイムを最小限に抑え、生産性を最大化できます。

既存設備を活かして始めるデータ収集と解析事例

「AIの異常検知には特別な設備が必要」と考える必要はありません。実は、多くの工場に存在するPLC(Programmable Logic Controller)から稼働データを収集したり、既存の設備に安価な振動・電流センサーを後付けしたりするだけで、予知保全の第一歩を踏み出せます。 このアプローチの鍵となるのが教師なし学習です。

正常時の稼働データだけをAIに学習させ、その「いつもと違う」パターンを検知することで、故障の予兆を捉えます。 異常データがほとんどない状況でも高精度な検知が可能になるため、データ不足に悩む現場に最適な手法と言えるでしょう。 PLCとの連携や適切なセンサーの選定には専門知識が必要ですが、専門企業のサポートを受ければ、既存資産を最大限に活用したデータ収集と解析が可能です。

失敗しないAI導入!現場を理解するパートナー選定のポイント

AI導入を成功させるには、優れた技術だけでなく、自社の課題に寄り添うパートナー選びが極めて重要です。特に、教師なし学習で異常検知を行う場合、少ない不良品データからでも高精度なモデルを構築できる技術力と、現場の状況を深く理解する姿勢が求められます。人手不足や品質のばらつきといった課題を本当に解決するために、どのような視点でパートナーを選定すべきか、そのポイントを具体的に解説します。

課題を丸投げしない!現場に寄り添う姿勢

AI導入を成功させるには、開発パートナーが現場を深く理解する姿勢が不可欠です。「データを渡したので、あとはAIで何とかしてほしい」という丸投げでは、期待する成果は得られません。特に、不良品データが少ない中で教師なし学習による異常検知を行う場合、AIが学ぶべき「正常」の定義や、ベテランの「勘」といった暗黙知が精度向上の鍵を握ります。優れたパートナーは、実際に現場へ足を運び、データの背景にある作業環境や判断基準まで徹底的にヒアリングします。技術力だけでなく、現場の課題を自分事として捉え、共に解決策を探る伴走者としての姿勢を持つ企業を選ぶことが、AI導入成功の第一歩です。

PoCは可能?少ないデータで精度は出るか

AI導入、特に外観検査や予知保全を検討する際、「不良品などの異常データがほとんどないが、PoC(概念実証)は可能なのか」というご相談をよく受けます。結論から言うと、少ないデータでもPoCは可能です。この課題を解決するのが、正常な状態のデータだけを学習させる教師なし学習を用いた異常検知です。

この手法では、AIは正常モデルと異なるパターンを「異常」として検知するため、そもそも大量の異常データを必要としません。さらに、専門企業が持つ独自のアノテーション技術を組み合わせれば、数少ない不良品データを最大限に活用し、さらに精度を高めることも可能です。まずは、自社の製品サンプルや設備データで精度を検証する無料の適用可能性診断などを活用し、PoCの第一歩を踏み出すことをお勧めします。

既存設備と連携でき、操作は簡単か

AIによる異常検知システムを導入する際、既存の生産ラインを大きく変更することなく連携できるかは重要なポイントです。特に、PLC(プログラマブルロジックコントローラ)や各種センサーからスムーズにデータを収集できなければ、高精度な教師なし学習モデルの構築は実現できません。システム選定時には、自社の設備との連携実績が豊富かを確認しましょう。

また、導入後に形骸化させないためには、誰でも直感的に操作できるシンプルなUIが不可欠です。異常を検知した際のアラートが分かりやすく、ITの専門家でなくても扱えるか。現場の運用を深く理解し、操作ミスを誘発しないシステムを設計できるパートナーを選ぶことが、AI導入を成功に導く鍵となります。

まずは無料診断から!自社でAIを活用できるか専門家に相談しよう

教師なし学習による異常検知は、少ないデータでも導入できる可能性がありますが、「自社の環境で本当に使えるのか」「費用対効果は合うのか」といった具体的な疑問や不安を感じる方も多いでしょう。そんな時は、AI活用の専門家に相談するのが成功への近道です。株式会社OptiMaxでは、不良品データが少ないといった課題を抱える製造現場向けに、無料の「AI適用可能性診断」を提供しています。専門家の客観的な視点から、自社でのAI活用に向けた第一歩を踏み出してみませんか。

AIによる外観検査で何が変わる?精度と効率を診断

AIによる外観検査は、工場の精度と効率を劇的に向上させます。人手不足が深刻化する中、検査員の経験や勘に頼る目視検査では、ヒューマンエラーや判定基準のばらつきは避けられません。

AI、特に教師なし学習を用いた異常検知技術は、正常な製品データのみを学習させることで、未知の不良品さえも高精度に検出します。これにより、これまで見逃されていた微細な欠陥も捉え、品質の安定化に貢献します。

「自社の製品でも本当に効果があるのか?」と疑問に思う方もいるでしょう。まずは専門家による無料診断を受け、どの程度の精度向上が見込めるのか、具体的な数値で確認してみることをお勧めします。

設備の安定稼働を実現!AI予知保全の費用対効果

設備の突発的な故障による生産停止は、高額な修理費だけでなく、機会損失という大きな代償を伴います。こうしたリスクを回避するのが、AIによる予知保全です。特に、過去の故障データが少ない設備では、正常時の稼働データのみを学習させる教師なし学習による異常検知が有効です。 振動・電流・温度といったセンサーデータから、これまで熟練技術者の経験と勘に頼っていた故障の予兆を捉え、計画的なメンテナンスを可能にします。 これにより、事後保全にかかっていたコストやダウンタイムを大幅に削減し、安定稼働と生産性の向上を実現します。 まずは専門家による無料診断で、自社の設備における費用対効果を検証してみてはいかがでしょうか。

ものづくり補助金も相談可!AI導入の最初の一歩に

教師なし学習による異常検知システムなど、新たなAI技術の導入にはコストが伴います。しかし、そこで活用したいのが「ものづくり補助金」です。 この制度を利用すれば、革新的なサービス開発や生産プロセス改善にかかる初期投資の負担を大幅に軽減できる可能性があります。

「自社が対象になるかわからない」「申請手続きが複雑そうだ」といった場合は、専門家へ相談するのが第一歩です。株式会社OptiMaxの無料診断では、実際のデータを用いてどの程度の精度が見込めるかを検証するだけでなく、補助金活用のシミュレーションも同時に行います。AI導入の実現可能性を、費用面からも具体的に検討してみませんか。

まとめ

本記事では、教師なし学習による異常検知の基本から、データが少ない環境でも精度を高めるアプローチについて解説しました。正常なデータのみで学習できる教師なし学習は、不良品データが揃いにくい製造現場の外観検査自動化や設備の予知保全において非常に有効な手法です。

高精度なAI導入を成功させる鍵は、現場の課題を深く理解し、泥臭いデータ収集から伴走してくれるパートナーの存在です。自社の課題にAIをどう活用できるか、まずは専門家に相談してみてはいかがでしょうか。株式会社OptiMaxでは、東大発のエンジニアが現場に伺い、無料で「AI適用可能性診断」を実施しています。ぜひお気軽にご相談ください。