人手不足と技術継承、化学プラントが直面する二大課題

多くの化学プラントが、人手不足と技術継承という二つの大きな壁に直面しています。 熟練技術者の高齢化と退職が進む一方、若手人材の確保は年々困難になり、現場のノウハウが失われつつあるのが現状です。 このままでは、これまで培ってきた貴重な知見が途絶え、プラントの安定稼働や製品品質の維持が困難になりかねません。本章では、多くの企業が抱えるこれらの根深い課題と、その背景について詳しく解説します。

AI化が急務、属人化する保守・点検業務

化学プラントの保守・点検は、ベテラン作業員の経験や勘といった「職人芸」に依存しがちで、業務が属人化しやすい傾向にあります。この状態は、担当者の退職による技術継承の断絶や、判断基準のばらつきを生む原因となり、安定稼働の大きなリスクとなります。

そこで急務となるのが、AIによる予知保全の導入です。プラント内のセンサーが収集する振動や温度、圧力といったデータをAIが24時間体制で解析し、故障や異常の兆候を早期に検知。これにより「壊れてから直す」という事後対応から、計画的なメンテナンスへと移行できます。ベテランの知見をAIに学習させることで、若手でも高度な判断が可能となり、ダウンタイムの最小化と技術継承を同時に実現します。

匠の技をAIで形式知化、次世代へ技術を継承

化学プラントの安定稼働は、長年の経験で培われたベテランの「匠の技」に支えられている側面が多々あります。 しかし、その技術は言語化が難しい暗黙知であることが多く、若手への継承が困難という課題がありました。 そこで注目されるのが、AIを活用した技術の形式知化です。

具体的には、プラント内のセンサーデータや過去の運転記録、熟練技術者の操作履歴などをAIに学習させます。これにより、これまでベテランの勘や経験に頼っていた「トラブルの予兆察知」や「最適なバルブ操作」といった判断基準を、誰でも活用できるデジタルな資産として蓄積できます。

さらに、AIがリアルタイムの状況を分析し、若手オペレーターに最適な操作を提案する「技能AIアシスタント」のようなシステムを構築することも可能です。 これにより、経験の浅い従業員でもベテランに近い判断を下せるようになり、技術継承の加速と業務の属人化解消を実現します。

AI予知保全で実現するスマート保安と安定稼働

従来の「壊れてから直す」事後保全では、突発的な設備トラブルが生産計画を大幅に狂わせ、保全担当者は常に緊急対応に追われていました。こうした課題を解決するのが、AIによる予知保全です。プラント内のセンサーから得られる振動や電流、温度といったデータをAIが24時間監視し、故障の兆候を早期に検知します。 これにより、計画的なメンテナンスが可能となり、ダウンタイム(稼働停止時間)を最小限に抑えることができます。 AIの活用は、事故を未然に防ぐ「スマート保安」を高度化させ、人手不足が深刻化する中でも、化学プラントの安全・安定稼働を実現する鍵となります。

AI導入がもたらす化学プラントの未来像と3つの変革

人手不足や熟練技術者の高齢化といった課題に直面する化学プラントにおいて、AIの導入は安定稼働と持続的な成長を実現する上で不可欠な要素となっています。 AI技術は、単に一部の業務を自動化するだけでなく、プラント全体の生産性や安全性を飛躍的に向上させ、働き方そのものを変革する大きな可能性を秘めているのです。 本章では、AIが化学プラントにもたらす未来像を具体的に描き出し、それによって実現される「生産性の向上」「安全性の抜本的強化」「技術伝承の革新」という3つの変革について詳しく解説します。

AI画像解析が実現する、ミスのない品質保証

化学プラントにおいて製品の品質は、顧客の信頼に直結する重要な要素です。しかし、人による目視検査では、担当者の熟練度や集中力の維持に品質が左右され、ヒューマンエラーによる見逃しや判定基準のブレが課題でした。

AI画像解析は、この課題を解決する有効な手段です。ディープラーニングを活用したAIは、製品の画像データから微細な傷や異物、色ムラといった不良を学習し、人間を超える精度で検出します。 これにより、24時間365日、安定した基準での品質検査が可能となり、品質の均質化を実現します。 近年では、不良品のデータが少ない場合でも、正常な製品のパターンを学習させることで未知の異常を検知する技術も進化しており、多様な製品の検査に対応可能です。 AIの導入は、検査の自動化による省人化だけでなく、品質トラブルを未然に防ぎ、企業の競争力を高めることにも繋がります。

予知保全AIが導く、ダウンタイムゼロの安定稼働

化学プラントにおける突然の設備トラブルは、生産計画に深刻な影響を及ぼし、大きな損失に繋がります。こうしたリスクを回避する切り札が、AIを活用した予知保全です。プラント内のポンプや配管に設置されたセンサーから得られる振動・電流・圧力などのデータをAIが24時間365日解析。 これにより、人間の五感や従来の監視システムでは捉えきれなかった故障の予兆を早期に検知します。 異常の兆候が見られた場合、AIはメンテナンスが必要な箇所と最適なタイミングを具体的に通知。これにより、「壊れてから直す」事後保全から脱却し、計画的な部品交換や修繕といった予防的なメンテナンスが可能となり、ダウンタイムを限りなくゼロに近づける安定稼働が実現します。

AIによる技術伝承で、匠の技をデジタル資産に

化学プラントの現場では、長年の経験で培われた熟練技術者の「暗黙知」に頼る場面が多く、人手不足と高齢化が進む中で技術伝承が深刻な課題となっています。 この課題に対し、AIは有効な解決策となります。

AIを活用すれば、センサーデータや過去の操作履歴から、熟練技術者が「いつもと違う」と感じる微細な変化や、トラブル発生時の判断基準を学習させることが可能です。 これにより、勘や経験といった言語化しにくいノウハウを、誰もが参照できるデジタル資産として形式知化できます。 こうして構築された「技能AIアシスタント」は、若手技術者でもベテランのような判断ができるようサポートし、経験年数に左右されない安定稼働の実現に貢献します。

AI外観検査が実現する品質管理の自動化と精度向上

化学プラントの安定稼働と製品品質を維持するため、外観検査は極めて重要な工程です。しかし、人手不足や検査員の経験への依存は、ヒューマンエラーや判定基準のばらつきといった課題に直結します。本セクションでは、こうした問題を解決する切り札として注目されるAI外観検査について掘り下げます。ディープラーニングを活用することで、これまで困難だった複雑な不良品の検出を自動化し、品質管理の精度をいかに向上させるのか、その具体的な仕組みと導入メリットを解説します。

検査員の負担を軽減し人手不足を解消

化学プラントにおける24時間体制の品質管理は、検査員の心身に大きな負担をかけ、人手不足を深刻化させる一因となっています。目視による外観検査は、個人の経験や集中力に依存するため、判定基準にばらつきが生じやすい点も課題です。

AI外観検査を導入することで、こうした課題の解決が期待できます。AIは一定の基準で休みなく検査を続けられるため、検査員の負担を大幅に軽減し、業務の属人化を防ぎます。 これにより、検査員はより付加価値の高い業務に集中できるようになり、生産性向上にも繋がります。

少ない不良品データからでも高精度なAIモデルを構築できるサービスを活用すれば、導入のハードルは高くありません。実際に、AI導入によって検査時間を70%削減した事例もあり、人手不足に悩む現場にとって、AIは品質と生産性を両立させるための強力な解決策となります。

AIが判定基準を標準化し人的ミスを防止

化学プラントにおける製品の外観検査では、熟練検査員の「経験」や「勘」に頼る部分が多く、判定にばらつきが生じやすいという課題がありました。 同じ製品でも、担当者やその日の体調によって判断が異なり、品質が安定しないリスクを抱えています。

AI外観検査は、このような属人化しがちな検査工程に明確な判定基準をもたらします。良品画像をAIに学習させることで、そこから逸脱する微細な傷や汚れ、変形などを一貫した精度で自動検出します。 これにより、これまで曖昧だった判定基準がデジタルデータとして標準化され、検査員ごとの判断のゆらぎを解消します。

その結果、見逃しや誤判定といったヒューマンエラーを根本から防止し、化学プラントにおける製品品質の安定化と信頼性向上に大きく貢献するのです。

少ない学習データで始める高精度なAI検査

「AIの学習には大量の不良品データが必要」という考えは、もはや過去のものです。とくに高品質な製品を安定して生産する化学プラントでは、学習に使えるほどの不良品データが集まらないケースも少なくありません。しかし、最新のAI技術は少量のデータでも高精度な外観検査を実現します。

その鍵となるのが、正常な製品のデータのみをAIに学習させ、それと異なるパターンを「異常」として検知する「異常検知」という手法です。 このアプローチにより、不良品データがほとんどない状態からでもAI検査を始めることが可能です。 さらに、アノテーションと呼ばれる、データに情報を付与する作業を効率化する技術を活用すれば、わずかな不良品データからでもAIの精度を飛躍的に高められます。まずは専門家と共に、自社のサンプルでどの程度の精度が見込めるか、可能性を診断してみるのが成功への近道です。

設備の突発停止を防ぐ!AI予知保全によるダウンタイムの最小化

化学プラントの安定稼働において、設備の突発的な停止は生産計画を大きく狂わせ、深刻な損失を招く重大なリスクです。 従来の「壊れてから直す」事後保全や、定期的な部品交換を行う予防保全では、予期せぬトラブルや過剰なメンテナンスコストの発生を防ぎきれませんでした。 そこで注目されているのが、AIを活用した予知保全です。本セクションでは、振動や電流といったセンサーデータをAIがリアルタイムで解析し、故障の兆候を事前に検知することでダウンタイムを最小化する仕組みと、その導入効果について詳しく解説します。

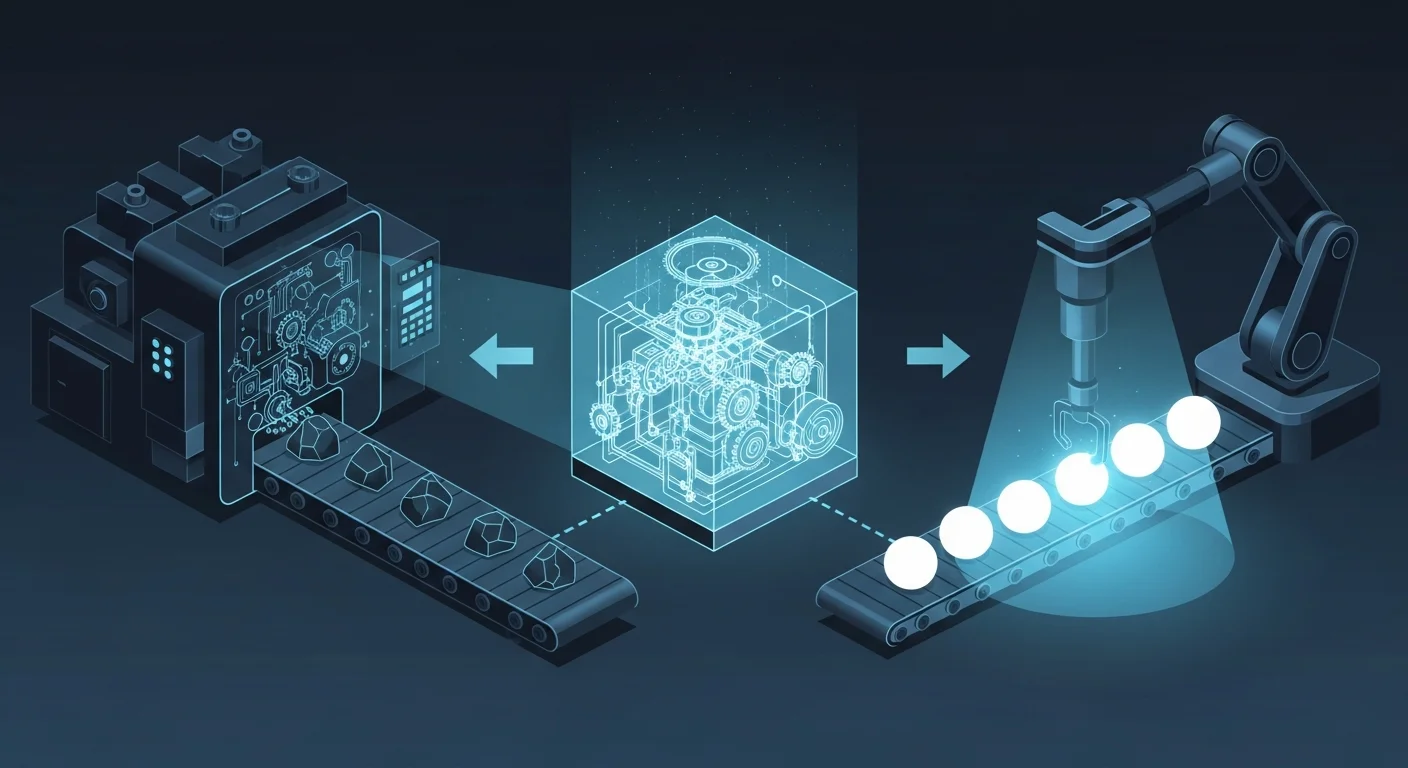

属人化からの脱却!データで導く最適な保全計画

化学プラントの保全計画は、長年の経験を持つベテランの「勘」や「コツ」に依存し、属人化しやすいという課題を抱えています。 これでは、担当者の退職が技術の断絶に直結し、設備の安定稼働を脅かすリスクとなります。

この課題を解決するのが、AIを活用したデータドリブンな保全計画です。プラント内のセンサーから収集される温度や振動といった膨大なデータをAIが解析し、設備の劣化状態を客観的に評価。これにより、「いつ、どの設備を、どうメンテナンスすべきか」という最適な保全タイミングを導き出します。

株式会社OptiMaxのような専門企業は、既存のセンサーデータを活用し、ベテランの知見をAIに組み込むことで、精度の高い保全計画の立案を支援します。AIの導入は、単なる設備の安定稼働に留まらず、ベテランの暗黙知をデジタル資産として形式知化し、若手への技術伝承をスムーズに進める効果も期待できます。

既存のPLCデータを活用!AIによる異常の兆候検知

多くの化学プラントでは、PLC(プログラマブルロジックコントローラ)から温度、圧力、流量といった膨大なデータがすでに収集されています。しかし、これらの貴重なデータが、設備の異常監視に十分に活用されていないケースは少なくありません。

AIを活用すれば、これらの既存のPLCデータを解析し、人間の目では捉えきれない異常の「兆候」を検知することが可能です。 AIは、複数のセンサーデータ間の複雑な相関関係を学習し、「いつもと違う」パターンを早期に発見します。これにより、新たなセンサーを追加することなく、故障の数週間前に予兆を捉え、計画的なメンテナンスを実現できます。 設備の突発的な停止を未然に防ぎ、化学プラント全体の安定稼働へと繋げることができるのです。

まずは無料診断から!失敗しない導入の秘訣

化学プラントへのAI導入と聞くと、「何から始めれば良いかわからない」「高額な投資が必要そうで踏み切れない」といった不安を感じるかもしれません。失敗しない導入の秘訣は、いきなり大規模なシステムを導入するのではなく、まずは小さな範囲で効果を検証する「スモールスタート」です。

具体的には、自社の設備データを活用してAIによる予知保全の精度を事前に検証する「PoC(概念実証)」が有効です。 株式会社OptiMaxでは、現場の設備データや製品サンプルをお預かりし、どの程度の精度で異常検知が可能か無料で診断する「適用可能性診断」を提供しています。これにより、本格導入前に投資対効果を具体的に把握でき、導入後の「期待外れ」という失敗を未然に防ぎます。まずは無料診断を活用し、リスクを抑えながら最適なAI導入の第一歩を踏み出しましょう。

ベテランの知見をAIで継承、「職人芸」をデジタル資産へ

化学プラントの安定稼働は、長年の経験を持つベテランの「職人芸」に支えられてきました。しかし、人手不足や世代交代により、その貴重な知見が失われるリスクは深刻な課題となっています。 本セクションでは、熟練技術者の判断基準や操作ノウハウをAIに学習させることで技術伝承を実現し、誰もが活用できる「デジタル資産」へと転換する方法を解説します。 これにより、属人化していたノウハウの共有や若手人材の育成を加速させることが可能です。

属人化した「匠の技」、AIで守り組織の資産へ

化学プラントの安定稼働は、温度や圧力といった運転状況を的確に判断するベテランの「匠の技」に支えられてきました。しかし、その技術は個人の経験と勘に依存するため、技術の継承が大きな課題となっています。 そこで有効なのがAIの活用です。熟練技術者の運転データや操作履歴をAIに学習させることで、これまで暗黙知とされてきたノウハウを誰でも活用できるデジタル資産へと変換します。 例えば、若手オペレーターの判断を支援する「技能AIアシスタント」を構築すれば、異常の兆候を早期に検知し、最適な対処法を提示することが可能になります。これにより、担当者のスキルに左右されない安定したプラント稼働を実現し、組織全体の技術力を底上げします。

AIが暗黙知を学習、判断基準をデジタル化する

化学プラントの安定稼働は、温度や圧力の微妙な変化を察知する、ベテラン技術者の「暗黙知」に支えられています。AIは、プラント内の各種センサーが収集する膨大な時系列データと、その時のベテランの判断や操作履歴を組み合わせ、相関関係を学習します。

これにより、「いつもと違う」といった感覚的な判断基準が、客観的なデータとしてデジタル化されるのです。例えば、株式会社OptiMaxが提供するソリューションのように、AIが設備の異常予兆を検知し、若手技術者に具体的な対応策を提示することも可能になります。これは、ベテランの「職人芸」を誰もが活用できるデジタル資産へと転換し、属人化のリスクを解消する画期的なアプローチと言えるでしょう。

若手の即戦力化を促進、技能AIアシスタント

ベテランの知見をAIに学習させデジタル資産化することで、若手従業員のスキル習得を力強く後押しします。化学プラントの複雑な運転操作や緊急時の対応は、これまでOJT(On-the-Job Training)による指導が中心でした。しかし、技能AIアシスタントを導入すれば、タブレット端末などを通じて、AIが最適な操作手順や判断の根拠をリアルタイムで提示します。これにより、経験の浅い若手でもベテランに近い水準で安定した操業が可能となり、即戦力化を大幅に加速させることが可能です。 結果として、教育にかかる時間やコストを削減し、プラント全体の安全・安定稼働に貢献します。

化学プラントへのAI導入を成功に導く3つの選定ポイント

化学プラントの安定稼働や人手不足といった課題を解決する切り札として、AI導入への期待が高まっています。しかし、多様なAIソリューションの中から自社の目的に合わないものを選んでしまうと、導入効果が得られないばかりか、現場の負担を増やすことにもなりかねません。

そこで本章では、AI導入を成功へと導くために、押さえておくべき3つの選定ポイントを具体的に解説します。自社の課題解決に直結する最適なAIを見つけましょう。

課題解決に繋がる現場起点のパートナーか

化学プラントへのAI導入を成功させるには、自社の課題を深く理解し、現場に寄り添うパートナー選びが不可欠です。AIは魔法の杖ではなく、現場のデータや知見と融合して初めて価値を生みます。そのため、単にツールを販売するだけでなく、エンジニアが実際に現場へ足を運び、既存のPLCやセンサーとの連携まで考慮してくれるような、泥臭い部分まで伴走する姿勢が重要になります。

また、どんなに高性能なAIでも、現場の作業員が使いこなせなければ意味がありません。操作ミスを誘発しないか、本当に業務負荷を軽減できるかといった「現場の使いやすさ」を追求したUI設計ができるかどうかも、パートナーを見極める上で重要なポイントです。机上の空論で終わらせず、真の課題解決に繋がる現場起点のパートナーを選びましょう。

少ない不良品データからでも高精度なAIか

化学プラントでは、そもそも安定稼働しているため不良品の発生頻度が低く、AIの学習に必要な異常データを集めるのが難しいという課題があります。 しかし、最新のAI技術では、この課題を解決することが可能です。

注目すべきは、大量の良品(正常)データのみをAIに学習させる「異常検知」というアプローチです。 AIは正常な状態を深く理解し、そのパターンから少しでも外れたものを「いつもと違う」異常として検知します。 この技術により、過去に例のない未知の不良や、ごく稀にしか発生しない設備の不具合も早期に捉えることが可能になります。

また、画像データに正確な情報を付与するアノテーション技術の進化も、少ないデータでの高精度化を後押ししています。 これらの技術を活用すれば、データ不足を理由にAI導入を諦める必要はなく、むしろ人手不足に悩む化学プラントの品質管理や予知保全を大きく前進させることができます。

既存の設備と連携しスモールスタート可能か

化学プラントへのAI導入は、必ずしも大規模な設備投資を伴うものではありません。多くのプラントに既に設置されているPLC(プログラマブルロジックコントローラ)や各種センサーからデータを収集することで、既存の設備を活かした導入が可能です。

まずは特定の課題解決から着手する「スモールスタート」が成功の鍵となります。 例えば、特定の製造ラインにおける設備の異常予兆検知や、特定製品の外観検査自動化など、範囲を限定して着手することで、費用対効果を検証しながら段階的に範囲を拡大できます。

どの課題からAIを適用できるか、どの程度の精度が期待できるかといった点については、専門家による「適用可能性診断」などを活用し、自社の設備やデータで効果が見込めるかを事前に把握することが重要です。

まとめ

本記事では、化学プラントが直面する人手不足や技術継承という深刻な課題に対し、AIがいかに有効な解決策となるかを具体的に解説しました。AIによる外観検査の自動化による品質の安定化、予知保全による設備のダウンタイム最小化、そしてベテラン技術のデジタル化によるスムーズな継承は、生産性向上に直結します。 化学プラントへのAI導入は、もはや絵空事ではありません。自社の課題解決に向け、まずは専門家による「AI適用可能性診断」などを活用し、安定稼働の実現に向けた第一歩を踏出してみてはいかがでしょうか。