製造業で注目されるデジタルツインとは

製造業のDX推進において、近年デジタルツインという技術が大きな注目を集めています。デジタルツインとは、現実(フィジカル)空間にある工場や製品の情報を、仮想(サイバー)空間上にまるで双子のように再現する技術です。これにより、高精度なシミュレーションや未来予測が可能になります。本章では、製造業の未来を切り拓くデジタルツインの基本的な概念を分かりやすく解説します。

デジタルツインの基本とシミュレーションとの違い

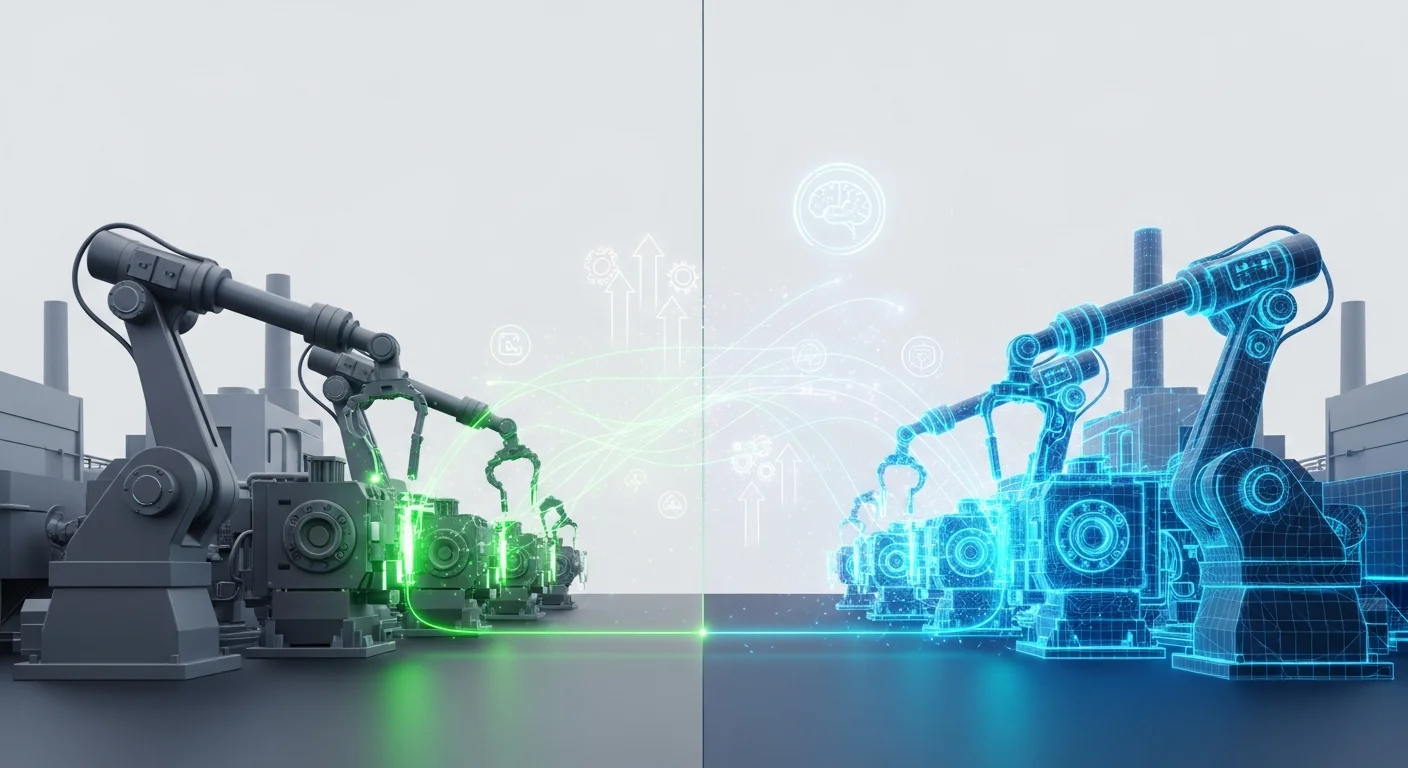

デジタルツインとは、現実の設備や生産ラインといった物理的なオブジェクトから収集したデータを基に、仮想空間に全く同じ環境を再現する技術です。従来のシミュレーションが特定の条件下でのみ未来を予測する一方向的なものであるのに対し、デジタルツインは現実世界とリアルタイムでデータを連携させ、双方向に影響を与え合う点が最大の違いです。これにより、製造業では稼働中の生産ラインをリアルタイムで監視して予知保全を行ったり、仮想空間上で事前に生産計画の最適化を試したりすることが可能になります。つまり、デジタルツインは単なる仮想モデルではなく、現実世界と連動し続ける「生きている」モデルなのです。

製造業の各プロセスにおける具体的な活用事例

デジタルツインは、製造業の「設計・開発」「生産」「保守」といった各プロセスで大きな効果を発揮します。

設計段階では、物理的な試作品を作る前に仮想空間でシミュレーションを繰り返し、性能や耐久性を検証します。これにより、開発期間の短縮とコスト削減を実現できます。

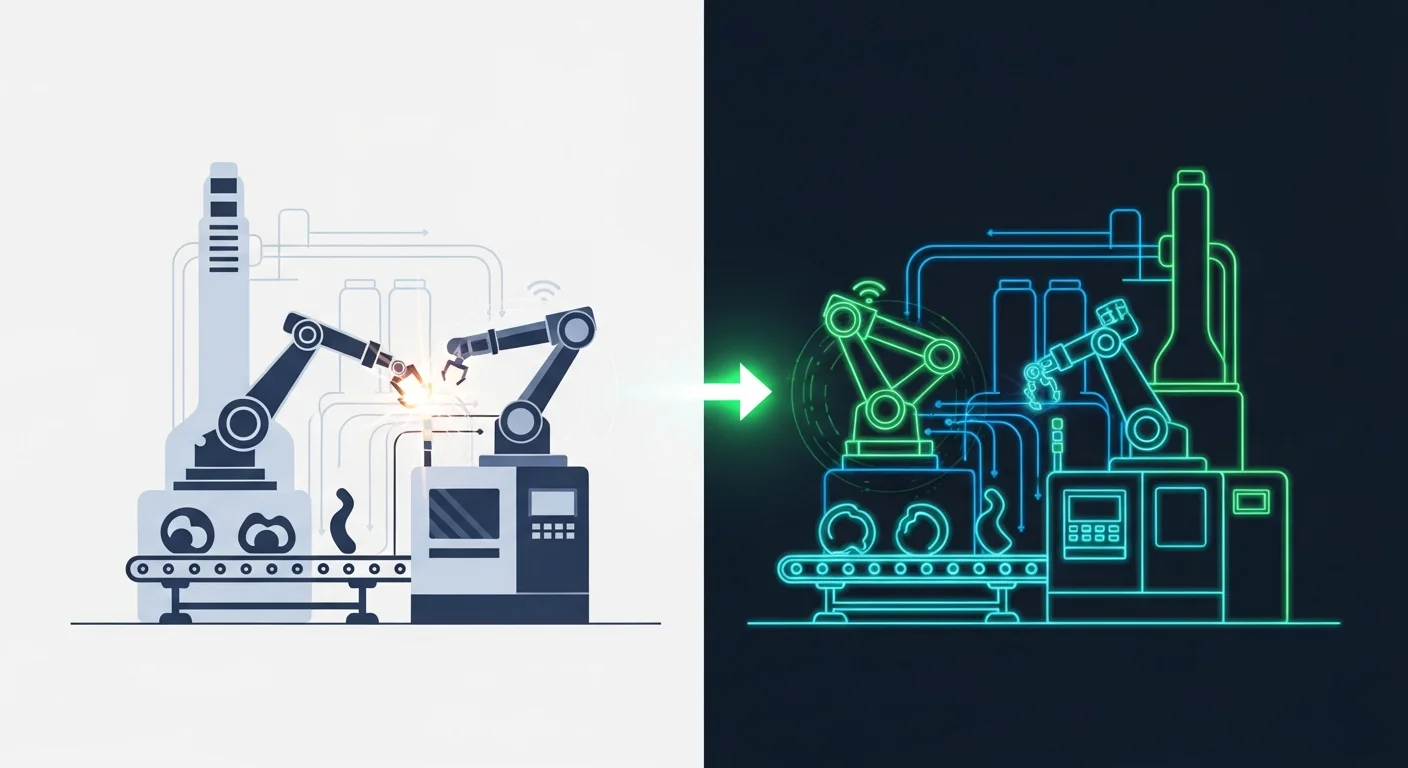

生産プロセスにおいては、実際の工場と全く同じ生産ラインをデジタルツイン上に構築し、稼働状況をリアルタイムで監視します。収集したデータを分析することで、生産性の向上や品質の安定化、さらには熟練技術者の技術継承にも繋がります。

製品出荷後の保守段階では、遠隔地にある製品の状態をデジタルツインで把握し、故障の予兆を検知する予知保全が可能になります。これにより、ダウンタイムを最小限に抑え、顧客満足度を向上させることができます。

品質向上やコスト削減に繋がる導入メリット

製造業にデジタルツインを導入する最大のメリットは、品質向上とコスト削減の両立が可能な点です。仮想空間上に現実の製品や工場を再現することで、物理的な試作品を作らずにコンピュータ上で何度でもシミュレーションできます。 これにより、開発の初期段階で設計上の欠陥や製造プロセスの問題点を洗い出し、手戻りを防ぐことで試作品の製作費や開発期間を大幅に削減し、製品品質の向上に繋がります。

さらに、実際の生産ラインを止めることなく、仮想空間で設備の最適な稼働条件や人員配置を検証できるため、生産性の最大化を図れます。 また、IoTセンサーから収集したリアルタイムの稼働データを分析し、故障の兆候を事前に察知する予知保全も可能です。 これにより、突発的なライン停止による損失を防ぎ、メンテナンスコストを最適化できます。

なぜ今、製造業でデジタルツインが必須なのか

現代の製造業は、市場ニーズの多様化や人手不足、国際競争の激化といった多くの課題に直面しています。このような状況を打開する鍵として、現実世界を仮想空間に再現するデジタルツイン技術が不可欠な存在となりつつあります。本セクションでは、なぜ今、デジタルツインが単なる選択肢ではなく、製造業の未来を左右する「必須」の技術とまで言われるのか、その具体的な理由を詳しく解説します。

開発リードタイムの短縮とコスト削減の実現

製造業の開発プロセスでは、物理的な試作品を何度も製作しテストするため、多くの時間とコストが発生することが課題でした。しかし、デジタルツインを活用すれば、仮想空間上で製品の設計から性能評価までのシミュレーションが可能になります。

これにより、物理的な試作品の製作回数を大幅に削減し、開発の後期工程で発生しがちな大規模な手戻りを防ぐことができます。 コンピュータ上で様々な条件下でのテストを繰り返し行えるため、実機テストでは困難だった検証も容易になり、品質向上にも貢献します。 結果として、開発に関わる材料費や人件費といったコストを大幅に削減しながら、製品を市場に投入するまでの開発リードタイムを劇的に短縮することが可能になるのです。

リアルタイム監視による生産ラインの最適化

製造業において、生産ラインの状況をリアルタイムで把握することは、安定稼働と品質維持のための重要な課題です。デジタルツインは、現実の生産ラインに設置されたIoTセンサーなどから収集した膨大なデータを、仮想空間上の双子に即座に反映させます。 これにより、これまで熟練技術者の経験と勘に頼っていた設備の微細な振動や温度変化といった異常の兆候をデータで捉えることが可能になります。

このリアルタイム監視は、故障が発生する前にメンテナンスを行う予知保全を実現し、突発的なライン停止によるダウンタイムを大幅に削減します。 さらに、収集したデータを分析し、ボトルネックとなっている工程の特定や人員配置のシミュレーションを行うことで、生産プロセス全体の最適化を図ることができます。 結果として、生産性の向上とコスト削減に直結するのです。

熟練技術者の暗黙知をデータで可視化する

製造業の現場では、熟練技術者が持つ「勘」や「コツ」といった暗黙知の継承が深刻な課題です。デジタルツインは、この課題を解決する強力な手段となります。IoTセンサーなどを活用し、熟練者の動きや設備の微調整といった、これまでデータ化が難しかった作業を収集・分析。仮想空間上に「匠の技」をデジタルデータとして再現します。これにより、暗黙知が可視化され、若手技術者への効率的な技術継承や、作業の標準化が可能になります。属人化しがちなノウハウを組織の資産として蓄積し、製造業全体の生産性向上に貢献するのです。

デジタルツインがもたらす具体的なメリット

デジタルツインを製造業に導入することで、企業の競争力は飛躍的に高まります。物理空間の情報をリアルタイムで仮想空間に再現し、シミュレーションを行うことで、これまで困難だった未来予測やリスクの事前検知が可能になるからです。本章では、「コスト削減」や「品質向上」、「開発期間の短縮」など、デジタルツインがもたらす具体的なメリットを詳しく解説します。

リアルタイムな状況把握で、予知保全を実現

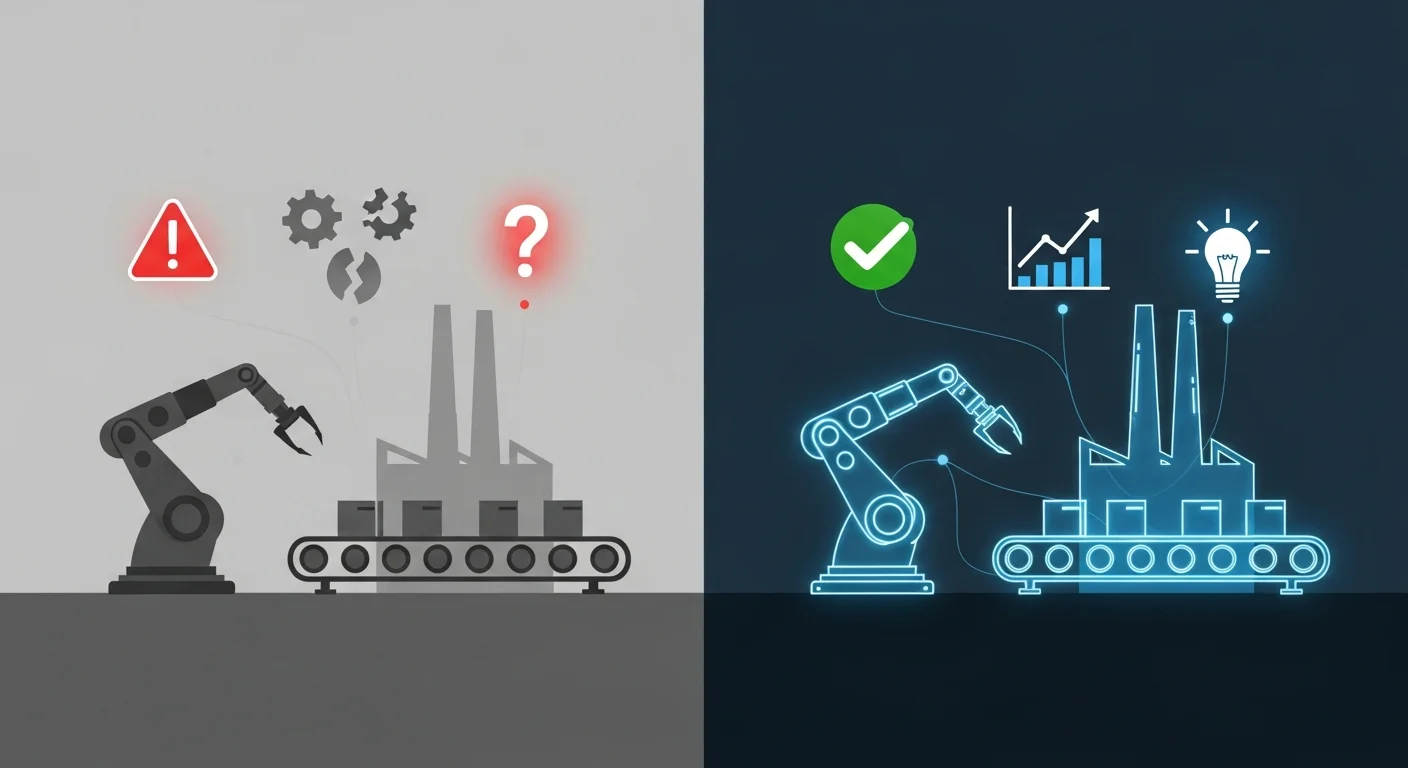

製造業の現場では、設備の突発的な故障による生産ラインの停止が大きな課題でした。デジタルツインは、現実の設備に設置したセンサーから稼働データを収集し、仮想空間上のモデルへリアルタイムに反映させます。これにより、物理空間では見えない設備の内部状況や経年劣化の進行度を正確に把握できます。

さらに、収集したデータをAIが分析し、故障の兆候を事前に検知することで予知保全が実現します。故障が発生する前に最適なタイミングでメンテナンスを行えるため、ダウンタイムを最小限に抑え、メンテナンスコストの削減と生産性の向上に大きく貢献します。

試作品が不要になり、開発コストを大幅に削減

製造業の製品開発において、物理的な試作品(プロトタイプ)の製作と度重なるテストは、コストと時間を圧迫する大きな要因でした。デジタルツインを導入することで、このプロセスを仮想空間上で完結させることが可能になります。

コンピュータ上に現実とそっくりの製品モデル「デジタルツイン」を構築し、性能評価や耐久試験、さらには製造ラインでの組み立てやすさまで、あらゆるシミュレーションを高速で実行します。これにより、設計の初期段階で潜在的な問題を特定し、物理的な試作品がなくても仕様の最適化が可能です。結果として、試作品の製作回数を劇的に削減し、材料費や加工費といった開発コストを大幅に圧縮しながら、開発のリードタイム短縮にも繋がります。

高精度なシミュレーションで、製品の品質向上へ

製造業において、従来の試作品によるテストは多大なコストと時間を要しました。デジタルツインを活用すれば、物理的な試作品を作らずに、仮想空間上で高精度なシミュレーションが可能です。例えば、製品にかかる圧力や温度変化、経年劣化といった様々な条件下での耐久性を、設計の初期段階で詳細に検証できます。これにより、従来は発見が難しかった潜在的な欠陥を早期に特定し、手戻りの削減と開発スピードの向上を実現します。試作品では困難な数千、数万パターンのテストを仮想空間で繰り返すことで、製品の信頼性と品質が大幅に向上し、市場競争力を高めることにつながるのです。

デジタルツインの活用事例【業界別】

デジタルツインは、物理世界の情報をリアルタイムで仮想空間に再現する技術です。特に製造業の現場では、製品の設計開発から生産ラインの最適化、予知保全に至るまで、その活用が急速に進んでいます。本セクションでは、製造業における先進的な取り組みを筆頭に、建設、医療、都市開発といった多様な業界での具体的な活用事例を紹介し、導入によってどのような変革がもたらされるのかを解説します。

製造業:製品の設計から保守までを効率化

製造業においてデジタルツインは、製品のライフサイクル全体を革新する重要な技術です。物理的な試作品を作る前に、仮想空間上で設計やシミュレーションを繰り返すことで、開発期間の短縮と大幅なコスト削減を実現します。

さらに、稼働中の工場や製品から収集したデータをリアルタイムでデジタルツインに反映させることで、生産ラインの最適化や、故障を事前に予測する「予知保全」が可能になります。これにより、突発的なダウンタイムを防ぎ、安定した生産体制を構築できます。このように、設計から製造、保守までを一気通貫で効率化できる点が、製造業における最大のメリットです。

建設・都市開発:BIM/CIMと連携した街づくり

建設・都市開発分野では、BIM/CIMの3Dモデルを基盤としたデジタルツインの活用が街づくりを変革しています。従来、多数の関係者間での合意形成の遅れや、施工段階での手戻りが業界の大きな課題でした。デジタルツイン上で、日照・風の流れ・災害リスクといった精度の高いシミュレーションを行うことで、設計段階での問題点を可視化し、迅速な意思決定を支援します。

さらに、完成後のインフラに設置したセンサーからデータを収集し、エネルギー効率や交通量をリアルタイムで分析・最適化することも可能です。これは、製品のライフサイクル全体を管理する製造業の考え方を応用したものであり、持続可能なスマートシティの実現に貢献します。

医療:手術シミュレーションによる医療精度の向上

医療業界においても、デジタルツインは人命を救う重要な技術として活用が進んでいます。特に注目されているのが、手術シミュレーションによる医療精度の向上です。

具体的には、患者個人のCTやMRIといった医療画像データを基に、血管や臓器の位置・形状を仮想空間上に3Dモデルとして忠実に再現します。 この患者のデジタルツインを用いることで、医師は高難度な手術のトレーニングを事前に何度も実施できます。

切開の角度や手順、リスクの高い箇所などを事前にチーム全体で検討・共有できるため、本番での予期せぬ事態を防ぎ、手術時間の短縮や患者への身体的負担の軽減が可能です。 このように、デジタルツイン技術は、より安全で質の高い医療の実現に大きく貢献しています。

導入時に直面する課題と解決策

製造業に革命をもたらすデジタルツインですが、その導入は決して平坦な道のりではありません。「高額なコストがかかるのでは」「専門知識を持つ人材がいない」といった、多くの企業が直面するであろう導入障壁が存在します。本セクションでは、こうした導入時の具体的な課題を整理し、それぞれに対する実践的な解決策を分かりやすく解説します。

高額な導入コストと費用対効果の試算方法

デジタルツインの導入には、センサーやソフトウェア、高性能なITインフラなどへの高額な初期投資が課題となります。そのため、導入前に慎重な費用対効果の試算が不可欠です。

試算では、ROI(投資利益率)を算出することが重要です。具体的には、「試作品製作コストの削減額」「予知保全による設備ダウンタイムの減少時間」「生産ラインの稼働率向上」「不良品率の低下による損失削減額」などを金額に換算します。これらの効果と投資額を比較し、回収期間を明確にしましょう。まずは特定の工程からスモールスタートで導入し、効果を実証しながら段階的に範囲を拡大していくアプローチも有効です。

専門知識を持つ人材の不足と育成・採用計画

デジタルツインを製造業で効果的に活用するには、ITスキルと製造現場の知見を併せ持つ人材が不可欠です。しかし、データ分析やAIを扱えるDX人材は多くの企業で不足しているのが現状です。この課題を解決するためには、まず既存社員のリスキリングが重要になります。IT部門と製造部門が連携した研修プログラムや、OJTを通じて実践的なスキルを習得する機会を設けましょう。同時に、データサイエンティストやシミュレーション技術者など、社内にない専門知識を持つ人材の中途採用や新卒採用も計画的に進める必要があります。社内育成と外部採用を組み合わせた、中長期的な視点での人材戦略を策定することが、デジタルツイン導入を成功に導く鍵となります。

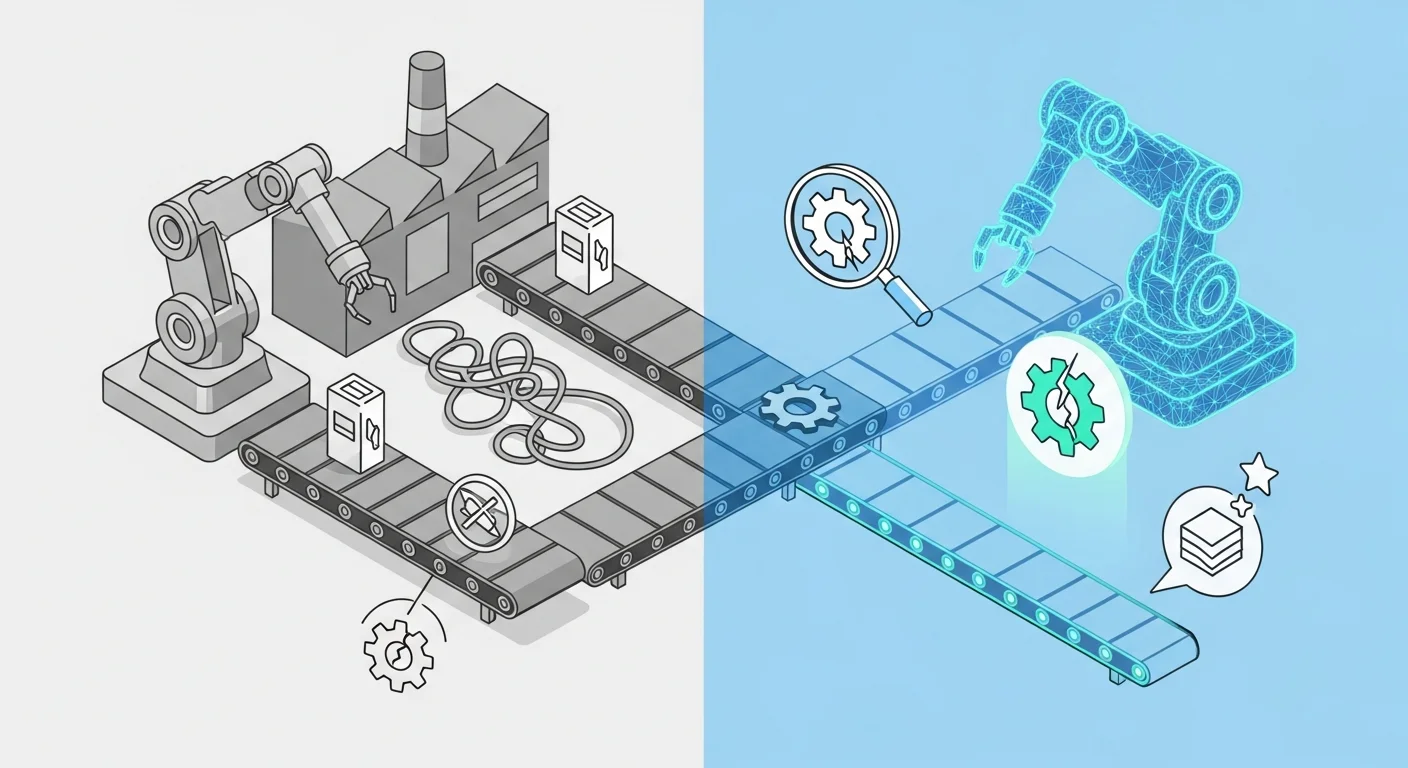

既存システムからの移行とデータ連携の障壁

製造業の現場では、長年運用されてきたMES(製造実行システム)やPLMといった既存システムが、デジタルツイン導入の大きな障壁となるケースが少なくありません。各システムが独立して稼働していることによるデータのサイロ化や、異なるベンダー間のデータ形式の不統一が、リアルタイムな情報連携を妨げるためです。解決策としては、各システムを直接連携させるのではなく、一度データを集約・標準化するデータ連携プラットフォームを構築することが有効です。また、古い設備にはIoTセンサーを後付けし、APIを活用して段階的に連携を進めるスモールスタートのアプローチが成功の鍵となります。

デジタルツイン導入を成功させるためのポイント

製造業において、デジタルツインは業務効率化や新たな価値創出に繋がる強力なツールです。しかし、その導入を成功させるためには、明確な目的設定と計画的なアプローチが不可欠となります。ただ技術を導入するだけでは、期待した効果を得ることは難しいでしょう。本セクションでは、製造業でデジタルツインを最大限に活用し、導入を成功に導くための重要なポイントを具体的に解説します。

導入目的と解決したい課題を明確にする

デジタルツインの導入を成功させる最初のステップは、目的と解決したい課題を明確にすることです。多機能であるがゆえに、「導入すること」自体が目的化しやすいため注意が必要です。

製造業では「熟練技術者の不足による品質の不安定化」や「設備の予期せぬダウンタイムによる生産性の低下」といった根深い課題があります。これらの課題に対し、「仮想空間でのシミュレーションを通じて若手でも最適な作業手順を習得できるようにする」「リアルタイムデータで故障を予知し、計画的な保全を行う」など、自社の課題とデジタルツインの活用方法を具体的に結びつけることが重要です。まずは現状の課題を洗い出し、何を達成したいのかを定義することから始めましょう。

精度の高いリアルタイムデータを収集する

デジタルツインの精度は、収集するデータの質と即時性に大きく依存します。製造現場の設備や装置にIoTセンサーを設置し、温度、振動、稼働状況といった物理的な情報をリアルタイムで取得することが不可欠です。さらに、エッジコンピューティングを活用して現場でデータを一次処理することで、通信の遅延を防ぎ、より即時性の高いデータ収集が可能になります。旧式の設備と最新の設備が混在する製造業特有の課題に対しては、各種生産設備から得られる異なる形式のデータを標準化するデータ収集基盤の構築が成功のカギとなります。

スモールスタートで段階的に導入を進める

デジタルツインの導入は、いきなり大規模に進めるのではなく、スモールスタートで始めることが成功の鍵です。製造業の現場では、特定の生産ラインや単一の設備、あるいは「予知保全」や「品質改善」といった特定の課題解決に絞って導入を開始するのが現実的です。

まずはPoC(概念実証)を通じて、限定的な範囲で効果を検証します。ここで得られた小さな成功体験とノウハウを基に、対象範囲を段階的に拡大していくことで、現場の混乱や大規模な投資リスクを最小限に抑えることが可能です。このアプローチにより、着実に成果を上げながら、全社的なデジタルツインの活用へと繋げていくことができます。

まとめ

本記事では、製造業におけるデジタルツインの重要性から、具体的なメリット、導入のポイントまでを網羅的に解説しました。

デジタルツインは、製造業のあらゆるプロセスを仮想空間で再現・分析することで、開発期間の短縮、生産ラインの最適化、予知保全などを実現する強力な技術です。競争が激化する市場で優位性を確立するため、その活用は不可欠と言えるでしょう。

導入には課題も伴いますが、まずは自社の課題を明確にし、スモールスタートで成功事例を積み重ねていくことが重要です。本記事を参考に、次世代のモノづくりを実現するため、デジタルツイン導入の第一歩を踏み出してみてはいかがでしょうか。

OptiMaxへの無料相談のご案内

OptiMaxでは、製造業・物流業・建設業・金融業をはじめとする多様な業種に向けてAI導入の支援を行っており、

企業様のニーズに合わせて無料相談を実施しています。

AI導入の概要から具体的な導入事例、業界別の活用方法まで、

疑問や不安をお持ちの方はぜひお気軽にご相談ください。