なぜ今、工場作業の自動化が必要なのか?

多くの工場で人手不足が深刻化し、従来のやり方では立ち行かなくなっています。このような課題を解決し、生産性の向上を実現する鍵となるのが工場作業の自動化です。本セクションでは、少子高齢化による労働力不足や品質の安定化、コスト削減といった観点から、なぜ今、工場の自動化が急務とされているのか、その具体的な理由を詳しく解説します。

深刻な人手不足と技術継承の課題を解決

日本の製造業は、少子高齢化による労働人口の減少という深刻な課題に直面しています。 特に、きつい・汚い・危険を伴う3K作業や単純な繰り返し作業は人手が集まりにくく、生産計画に支障をきたすことも少なくありません。工場作業の自動化は、こうした人手不足の解消に直接的に貢献します。 ロボットや自動化システムが人に代わって作業を行うことで、少ない人員でも生産ラインを安定稼働させることが可能です。

さらに、熟練技術者の高齢化と退職に伴う技術継承の問題も、工場の自動化によって解決が期待できます。 これまで「匠の技」として属人化していた繊細な作業や複雑な判断を、AIやセンサー技術を用いてデータ化し、ロボットに再現させることが可能です。 これにより、個人の経験や勘に頼ることなく、製品の品質を一定に保ち、貴重な技術を次世代へと継承していくことができるのです。

ヒューマンエラーをなくし製品の品質を安定

工場作業の自動化は、ヒューマンエラーをなくし製品の品質を安定させる上で極めて重要です。人間が作業を行う限り、集中力の低下や勘違いによる部品の組み付けミス、検品漏れなどを完全になくすことは困難です。特に、緻密さが求められる作業や長時間の単純作業では、エラーの発生率が高まる傾向にあります。

そこで産業用ロボットやAI画像認識システムを導入し、組み立てや検査といった工程を自動化することで、24時間365日、常に一定の精度で作業を遂行できます。これにより、人為的ミスに起因する不良品の発生を未然に防ぎ、品質のばらつきをなくすことが可能です。結果として、顧客からの信頼を獲得し、企業の競争力向上に直結します。

生産性を向上させ、コスト競争力を強化する

工場作業の自動化は、生産性とコスト競争力を直接的に向上させるための最も効果的な手段です。例えば、産業用ロボットやAIを活用した検査システムを導入することで、24時間365日の連続稼働が可能となり、生産量を飛躍的に増大させることができます。また、機械による作業は精度が高く、ヒューマンエラーを起因とする不良品の発生を防ぎ、歩留まりを大幅に改善します。

これにより、人件費や原材料のロスといった製造コストを削減できるため、製品の価格競争力を高めることが可能です。自動化によって最適化された生産体制は、企業の収益性を高め、激化する市場競争を勝ち抜くための強力な武器となるでしょう。

工場自動化がもたらす生産性向上以外のメリット

工場の自動化と聞くと、多くの人が生産性向上を真っ先に思い浮かべるかもしれません。しかし、工場作業の自動化がもたらすメリットはそれだけではありません。

本セクションでは、製品の品質安定化、危険な作業を代替することによる労働環境の改善、そして熟練技術のデータ化による技術継承といった、生産性向上以外の多岐にわたるメリットについて詳しく解説します。これらの利点は、企業の持続的な成長に不可欠な要素です。

属人化を防ぎ、製品の品質を安定化

熟練の作業者が持つ感覚や経験に頼った生産体制は、属人化を招く大きな原因となります。担当者の退職や不在によって品質が低下したり、生産が滞ったりするリスクは、多くの工場が抱える課題です。特に、若手への技術継承がうまくいかない現場では、この問題はさらに深刻化します。

工場作業の自動化は、この属人化のリスクを根本から解消する有効な手段です。これまで人の手で行ってきた繊細な作業や検査工程にロボットやAIを導入することで、作業者のスキルに依存しない生産体制を構築できます。これにより、24時間365日、誰が担当しても常に均一な品質を保つことが可能となり、製品の品質安定化と顧客満足度の向上に直結するのです。

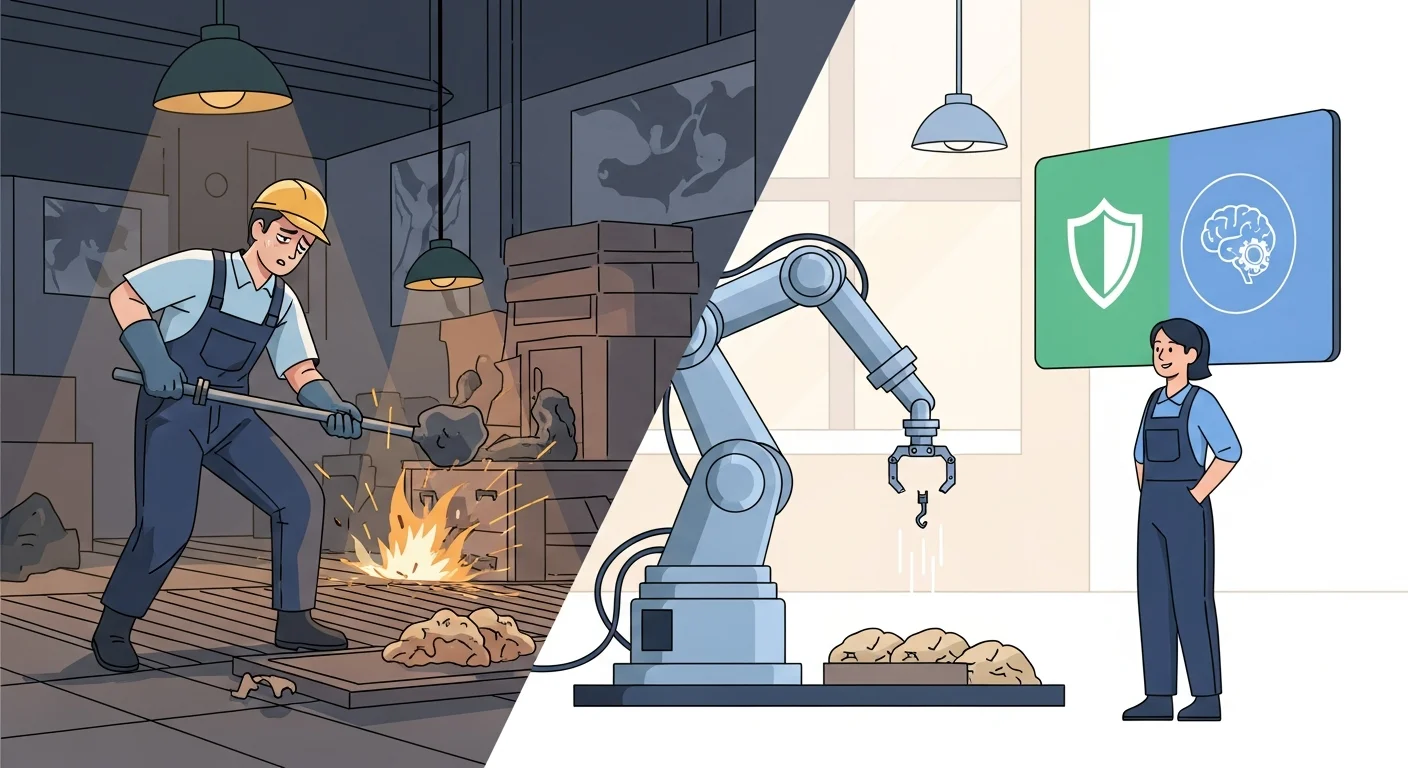

過酷な作業から解放し、労働環境を改善

工場の現場では、重量物の運搬、高温・低温環境での作業、あるいは有害物質の取り扱いといった、人体に大きな負荷をかける過酷な作業が依然として存在します。これらの危険を伴う、あるいは身体的な負担が大きい工程を工場作業の自動化によってロボットに代替させることで、従業員をリスクから解放できます。

これにより、労働災害の発生リスクを大幅に低減し、誰もが安全に働ける職場環境を実現可能です。労働環境の改善は、従業員の定着率を高めるだけでなく、企業の採用競争力を向上させる上でも重要な要素となり、持続的な成長の基盤を築きます。

深刻な人手不足を解消し、人材を有効活用

少子高齢化による労働人口の減少は、製造業にとって深刻な課題です。特に、繰り返し行う単純作業や身体的負担の大きい作業は、人手が集まりにくいのが現状です。工場作業の自動化は、こうした人手不足を解消する直接的な解決策となります。例えば、産業用ロボットや無人搬送車(AGV)を導入すれば、ピッキングや搬送といった定型業務を24時間体制で任せることが可能です。これにより創出された人的リソースを、品質管理や生産設備のメンテナンス、改善提案といった付加価値の高いコア業務にシフトさせることができます。従業員を単純作業から解放し、創造性や判断力が求められる業務に再配置することで、人材を有効活用し、企業の持続的な成長を促進します。

自動化を導入する際の注意点と課題

工場作業の自動化は、人手不足の解消や生産性向上に大きく貢献します。しかし、その導入を成功させるためには、事前に把握しておくべき注意点や課題が存在します。高額な導入コストや、自社に適したシステムの選定、自動化設備を扱う人材の育成など、乗り越えるべきハードルは少なくありません。本章では、これらの課題を具体的に掘り下げ、失敗しないためのポイントを解説します。

導入目的を明確にし費用対効果を試算する

工場作業の自動化を成功させるには、導入目的の明確化が不可欠です。「人手不足を解消したい」「生産性を30%向上させたい」「ヒューマンエラーによる不良品を削減したい」など、自社が抱える具体的な課題と結びつけて目標を設定しましょう。目的が曖昧なままでは、最適な設備を選定できず、期待した効果が得られません。

次に、その目的を達成するための費用対効果(ROI)を厳密に試算することが重要です。設備投資や維持管理費といったコストに対し、人件費の削減や生産量増加による利益がどれだけ見込めるのかを数値化します。この試算により、投資回収期間が明確になり、計画的な自動化の推進が可能になります。

業務プロセスの見直しと従業員への説明

工場作業の自動化を成功させるには、既存の業務プロセスを見直し、従業員への丁寧な説明が不可欠です。単に現在の作業をそのまま機械に置き換えるだけでは、非効率な部分が残り、期待した効果は得られません。「どの作業を自動化し、どの作業を人が担うのか」を明確に切り分け、自動化を前提とした最適なワークフローを再設計することが重要です。

また、従業員は「仕事が奪われるのではないか」という不安を抱きがちです。自動化の目的が、深刻化する人手不足の解消や生産性向上であり、従業員の負担軽減やより付加価値の高い業務への移行を促すものであることを真摯に説明し、理解と協力を得ることが成功の鍵となります。

セキュリティリスクと情報漏洩への対策

工場の自動化において、生産システムをネットワークに接続することは、外部からのサイバー攻撃という新たなリスクを生み出します。不正アクセスにより生産ラインを止められたり、製造データや設計図といった機密情報が漏洩したりする危険性があるのです。

対策として、まず工場内の生産制御ネットワーク(OT)と社内情報ネットワーク(IT)を分離することが不可欠です。さらに、特定の権限を持つ担当者しかアクセスできないように制御し、産業用システムに対応したセキュリティソフトを導入しましょう。従業員へのセキュリティ教育を徹底し、組織全体で情報漏洩を防ぐ意識を持つことも、安全な工場自動化の実現には欠かせません。

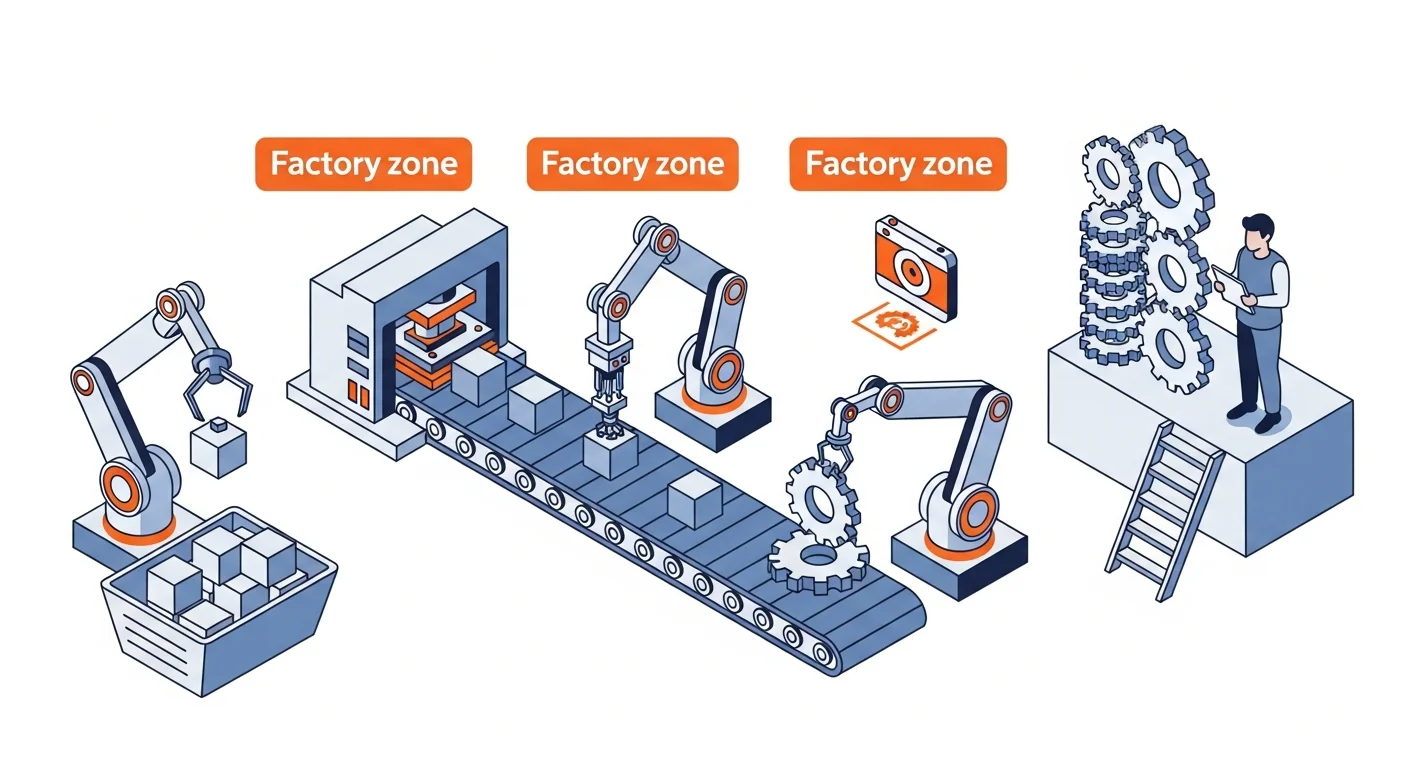

工場自動化の具体的な方法と種類

工場の自動化を進めるにあたり、具体的にどのような方法があるのでしょうか。このセクションでは、工場作業を自動化するための具体的な方法と、その中で活用されるFA(ファクトリーオートメーション)システムの種類を詳しく解説します。産業用ロボットの導入から、生産管理システム、AIを活用した外観検査まで、その選択肢は多岐にわたります。自社の課題や目的に合った最適な自動化を実現するため、まずはどのような種類があるのかを理解しましょう。

産業用ロボット導入による自動化の種類

工場作業の自動化に用いられる産業用ロボットには多くの種類があり、それぞれの工程に合わせて最適なものを選ぶことが生産性向上の鍵となります。例えば、溶接や塗装といった熟練技術が必要な作業には、人間の腕のような柔軟な動きが可能な垂直多関節ロボットが適しています。一方、部品の組み立てや検査など、水平方向への高速かつ精密な動作が求められる工程では、スカラロボットが活躍します。さらに、食品の仕分けや箱詰めといった高速なピッキング作業には、パラレルリンクロボットが導入されています。このように、自社の課題や作業内容を明確にし、それに合ったロボットを選定することが工場自動化の第一歩です。

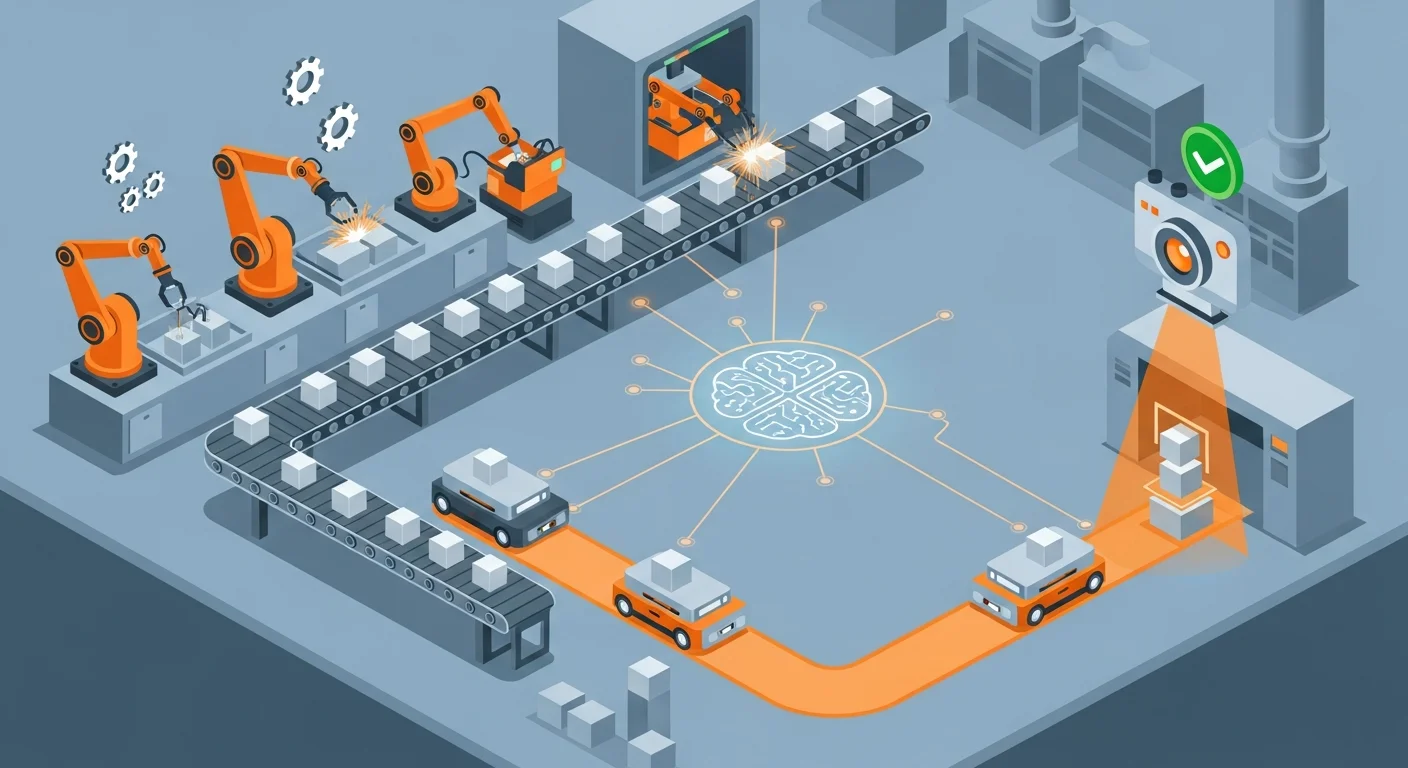

IoTやAIを活用した最先端の自動化技術

近年、IoTやAIといった最先端技術の導入により、工場作業の自動化は新たなステージに進んでいます。スマートファクトリーの実現に向け、工場内のあらゆる機器をIoTセンサーでつなぎ、稼働データをリアルタイムで収集・分析。 これにより、AIが設備の故障を事前に察知する予知保全が可能となり、突然のライン停止といったダウンタイムを未然に防ぎます。 また、AIによる画像認識技術を活用すれば、熟練作業員の目に頼っていた複雑な外観検査も自動化でき、品質の安定と省人化を両立できます。 このように、データに基づいた最適化が、深刻化する人手不足を解消し、生産性を飛躍的に向上させます。

生産ライン全体を効率化するFAシステム

FAシステム(ファクトリーオートメーション)は、個別の工場作業の自動化だけでなく、生産ライン全体をネットワークで連携させ、統合的に管理することで全体の最適化を図る仕組みです。 具体的には、産業用ロボットやセンサー、PLC(プログラマブルロジックコントローラ)といった機器を組み合わせ、生産管理システムでリアルタイムに稼働状況を監視・制御します。

これにより、人手不足の解消はもちろん、ヒューマンエラーの削減による品質の安定化が実現します。 さらに、収集した生産データを分析することで、ボトルネックの特定や稼働率の向上にも繋がり、多品種少量生産など、多様化するニーズへ柔軟に対応できる生産体制の構築に不可欠なシステムです。

【工程別】工場自動化の成功事例

工場の自動化といっても、具体的にどの工程に導入すれば効果的なのかイメージが湧きにくい方も多いのではないでしょうか。本セクションでは、工場作業の自動化における成功事例を工程別にご紹介します。「検査」「搬送」「組み立て」といった各工程で、どのような技術を導入し、生産性向上や人手不足解消に繋がったのかを具体的に解説しますので、ぜひ自社への導入を検討する際の参考にしてください。

加工・組立工程のロボット導入による生産性向上事例

加工・組立工程は、製品の品質を決定づける重要な部分ですが、人手不足や作業員の熟練度に品質が左右されるという課題を抱えています。特に、自動車部品の製造ラインなどでは、ネジ締めや部品の圧入といった単純ながらも正確性が求められる作業が多く存在します。

ある工場では、この組立工程に多関節ロボットや協働ロボットを導入しました。従来は人手に頼っていたため発生していた作業のばらつきがなくなり、品質が安定しました。 さらに、ロボットは24時間稼働が可能であるため、生産性は2倍以上に向上し、人手不足の解消にも繋がっています。 ロボットが単純作業を担うことで、従業員はより付加価値の高い検査や改善業務に集中できるようになり、全体の生産性向上を実現しました。

AI画像認識を活用した検査工程の品質向上事例

従来の目視検査では、作業者の熟練度による精度のばらつきやヒューマンエラーが品質を不安定にさせる要因でした。特に、人手不足が深刻化する中、検査工程の自動化は急務です。

ある電子部品工場では、AI画像認識システムを導入。高解像度カメラで撮影した部品の画像をAIが分析し、良品・不良品の判別を瞬時に行います。ディープラーニング(深層学習)によって、これまで熟練者でなければ見抜けなかったμm(マイクロメートル)単位の微細な傷や異物も高精度で検出できるようになりました。

この取り組みにより、検査精度が大幅に向上し、不良品の流出を未然に防止。24時間体制での高速な検査が可能となり、工場全体の生産性向上にも大きく貢献しています。

AGV・AMRによる搬送・仕分け工程の効率化事例

広大な工場内での搬送・仕分け工程は、作業員の大きな負担となり人手不足を深刻化させる一因です。 そこで注目されるのが、AGV(無人搬送車)やAMR(自律走行搬送ロボット)の導入による工場作業の自動化です。

ある自動車部品工場では、AGVが生産ラインへ部品を自動供給することで、24時間体制での安定稼働と生産性向上を実現しました。 また、ECサイトの物流倉庫では、AMRが商品を保管棚ごと作業者の元へ運ぶ「GTP(Goods to Person)」方式を採用し、ピッキング作業者の歩行時間を大幅に削減した事例があります。

これらのロボットは、単調で負担の大きい作業を代替し、人はより付加価値の高い業務に集中できる環境を構築します。 これにより、工場作業の自動化と人手不足の解消を両立させることが可能です。

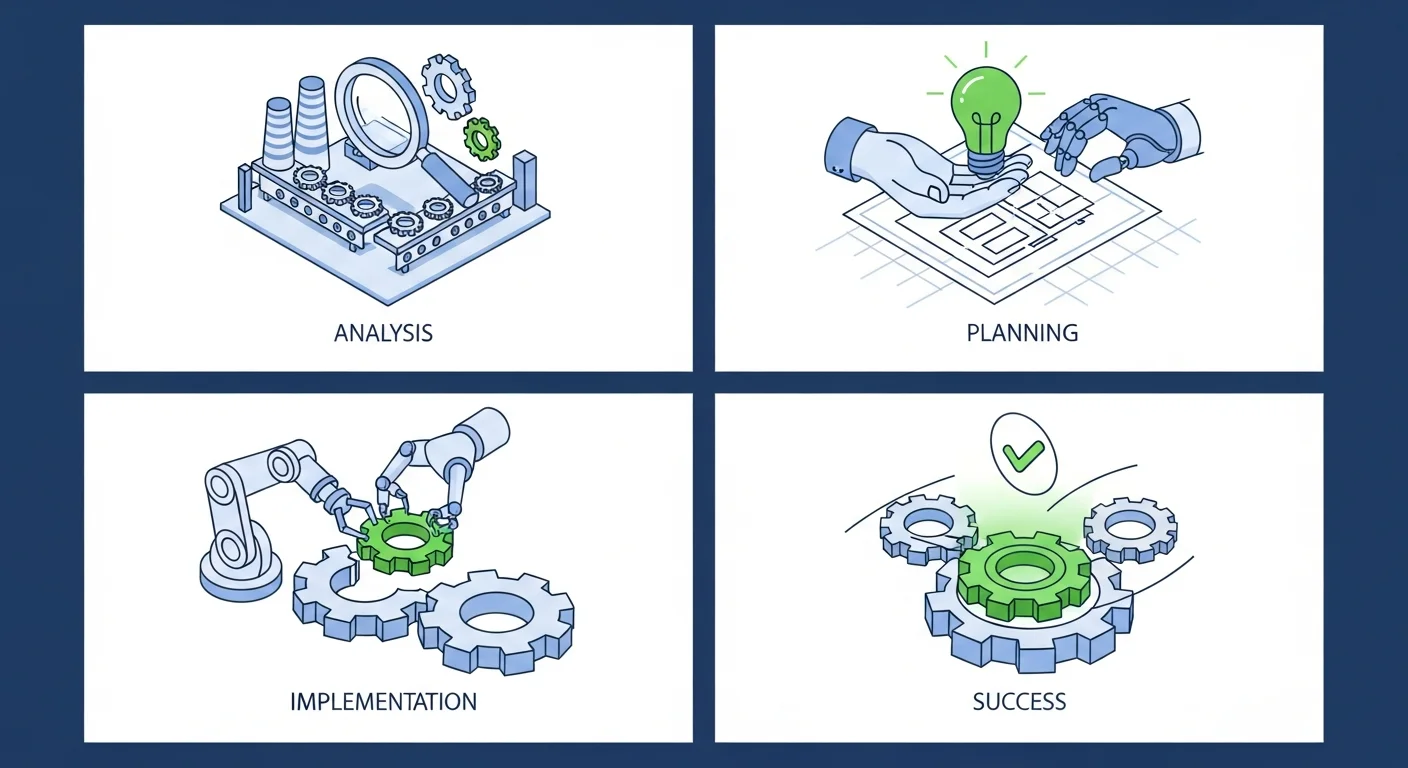

自動化導入を成功に導くためのステップ

工場の作業自動化を成功させるには、計画的なアプローチが不可欠です。やみくもに最新機器を導入するだけでは、期待した効果を得ることは難しいでしょう。このセクションでは、現状分析から目的設定、システム選定、導入、効果測定まで、自動化を成功に導くための具体的なステップを解説します。これらのステップを踏むことで、自社の課題を的確に解決し、生産性を最大化する自動化を実現できます。

現状の業務を分析し課題を可視化する

工場作業の自動化を成功させる最初のステップは、現状の業務を正確に把握し、課題を可視化することです。やみくもな導入は、効果が得られないばかりか、無駄な投資になりかねません。 まずは、各工程の作業内容、人員配置、生産能力などを詳細に洗い出しましょう。 特に「生産ライン全体のボトルネックはどこか」「ヒューマンエラーが多発する作業はないか」「特定の熟練工に依存し属人化した業務はないか」といった視点で分析することが重要です。これにより、自動化すべき業務の優先順位が明確になり、費用対効果の高い計画を立てられます。課題の可視化こそが、生産性向上に向けた最適な自動化への第一歩となります。

目的達成に最適なツールを選定し導入

自動化の目的を達成するため、自社の課題解決に直結するツールを選定します。例えば、重量物の搬送には産業用ロボットやAGV(無人搬送車)、人との共同作業が求められる繊細な組立工程には協働ロボット、検品作業の精度向上には画像認識システムが有効です。ツール選定で重要なのは、機能やコストだけでなく、費用対効果や操作のしやすさ、既存設備との連携性、そして導入後のサポート体制です。いきなり大規模な導入が難しい場合は、特定の工程からスモールスタートで始めることも検討しましょう。必ず複数のベンダーから提案を受け、比較検討することで、自社の工場作業に最適な自動化ツールを導入できます。

導入後の効果測定と改善を繰り返す

工場作業の自動化は、導入して終わりではありません。導入後の効果測定と、それに基づく継続的な改善こそが、生産性向上を最大化させる鍵となります。

まずは「生産量」「設備稼働率」「不良率」といった具体的な指標(KPI)を設定し、データを収集・可視化することが重要です。 収集したデータを基に、PDCAサイクル(計画・実行・評価・改善)を回し、ボトルネックとなっている工程の特定や、ロボットの動作見直しなどを行います。

例えば、特定の作業でエラーが多発している場合は、センサーの追加やプログラム修正といった改善策を講じます。こうした地道なデータ分析と改善を繰り返すことで、自動化の効果を最大限に引き出し、人手不足の解消と、より競争力のある生産体制を構築できるのです。

まとめ

まとめ

本記事では、工場作業の自動化が必要な理由から具体的な導入ステップ、成功事例までを網羅的に解説しました。人手不足の解消や生産性の向上を目指す上で、工場作業の自動化は避けて通れない重要な経営課題です。

自動化は品質の安定や従業員の安全確保といった多くのメリットをもたらしますが、導入には適切な計画が不可欠です。自社の課題を明確にし、この記事で紹介したステップを参考に、まずはスモールスタートからでも自動化への第一歩を踏み出してみてはいかがでしょうか。

OptiMaxへの無料相談のご案内

OptiMaxでは、製造業・物流業・建設業・金融業をはじめとする多様な業種に向けてAI導入の支援を行っており、

企業様のニーズに合わせて無料相談を実施しています。

AI導入の概要から具体的な導入事例、業界別の活用方法まで、

疑問や不安をお持ちの方はぜひお気軽にご相談ください。