なぜ今、工場へのIoT導入が必須なのか

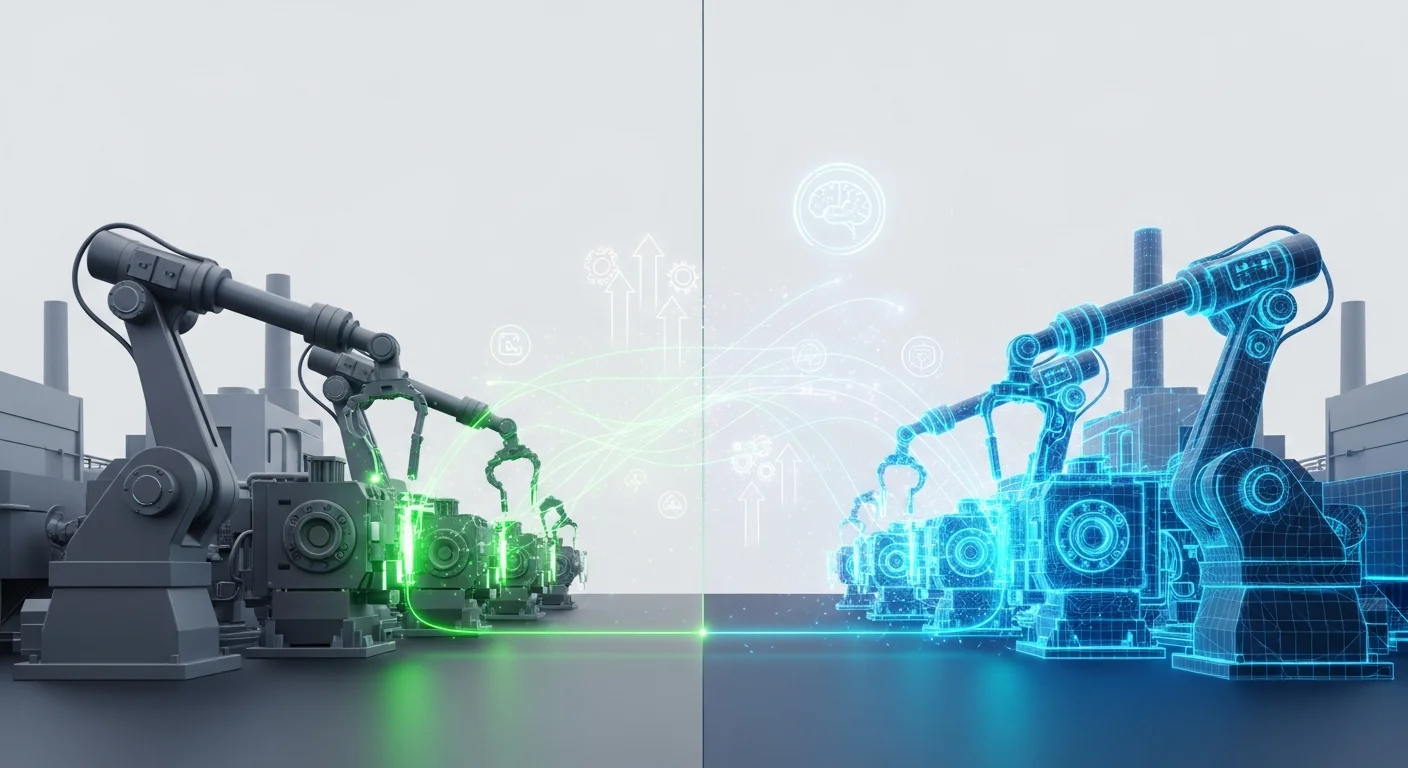

現代の製造業は、人手不足やグローバルな競争激化といった多くの課題に直面しています。このような状況を乗り越え、持続的に成長するためには、工場のIoT導入による生産性の向上や業務効率化が不可欠です。本章では、なぜ今、工場へのIoT導入が「必須」と言えるのか、その時代的な背景と具体的な理由を詳しく解説します。

深刻化する人手不足と技術継承への対応

製造業の現場では、少子高齢化による深刻な人手不足と、熟練技術者からの技術継承が喫緊の課題となっています。この課題への有効な一手となるのが、工場へのIoT導入です。例えば、熟練者の勘や経験といった暗黙知をセンサーでデータ化し、「匠の技」をデジタル化することで、若手人材でも高品質なものづくりが可能になります。また、設備の稼働状況を遠隔監視したり、AIで故障を予知したりすることで、省人化と生産性向上を同時に実現できます。IoTの導入は、属人化しがちなノウハウを形式知として蓄積し、持続可能な工場経営の基盤を築く上で不可欠と言えるでしょう。

リアルタイムなデータ活用による生産性の向上

工場にIoTを導入する大きなメリットは、リアルタイムなデータ活用による生産性の向上です。従来、設備の不具合は発生後の対応が中心で、熟練者の勘や経験に頼る場面が多くありました。 しかし、IoTセンサーなどを導入すれば、各設備の稼働状況やエネルギー消費量、製品の品質データなどを常に可視化できます。 このデータを基に、異常の兆候を早期に検知し故障を防ぐ「予知保全」が可能となり、ダウンタイム(停止時間)を大幅に削減します。 これにより、生産計画の安定化と機会損失の防止に直結し、工場全体の収益性を高めることができるのです。

顧客ニーズの多様化と競争激化への備え

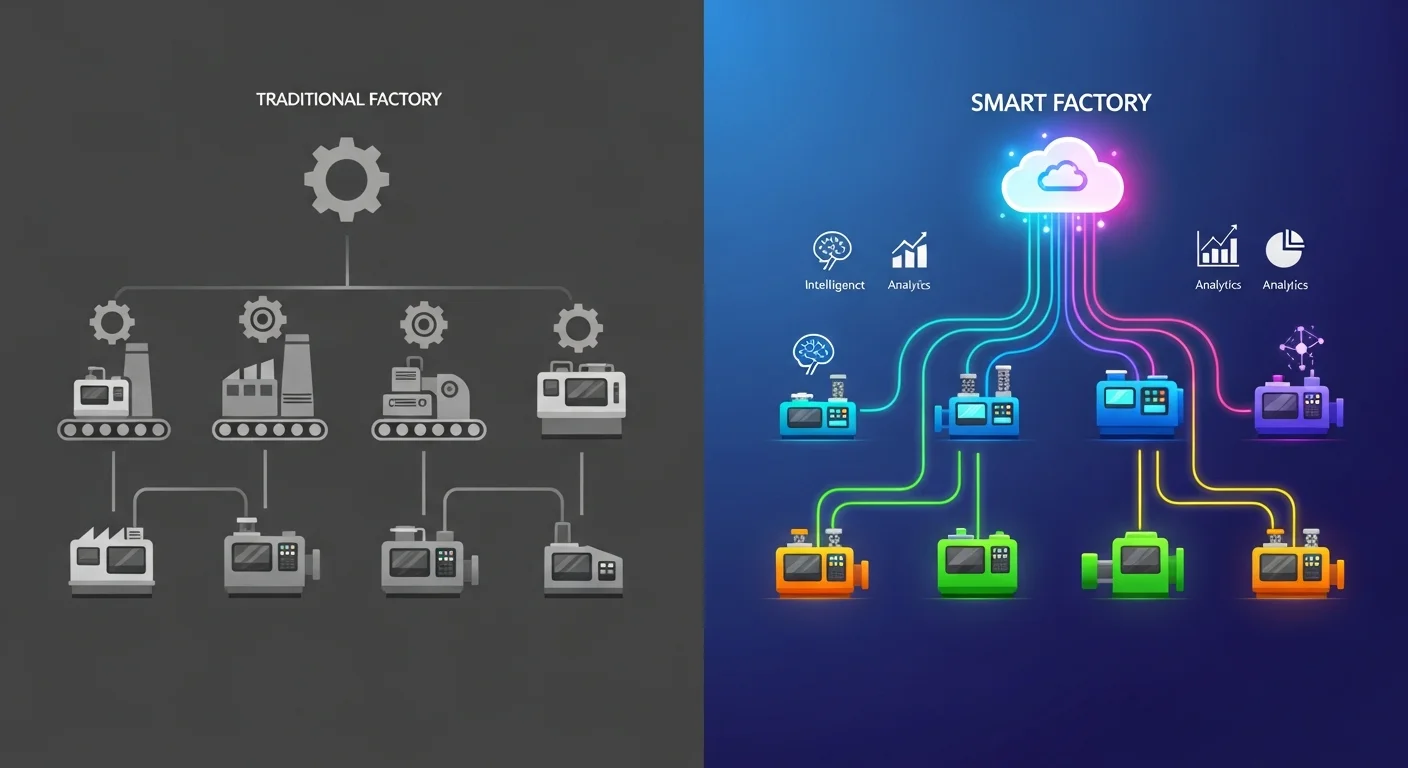

現代の市場では、顧客のニーズが多様化し、多品種少量生産への対応が急務となっています。また、グローバルな競争激化により、品質やコスト、納期に対する要求はますます厳しくなっています。このような状況で競争力を維持・強化するためには、従来の生産方式からの脱却が不可欠です。

そこで重要になるのが、工場へのIoT導入です。IoTを活用して生産ラインのデータをリアルタイムに収集・分析することで、生産状況を「見える化」し、品種の切り替えや工程の変更に迅速かつ柔軟に対応できる変種変量生産体制を構築できます。これにより、顧客一人ひとりの要求に応えながらも生産性を高め、厳しい市場競争を勝ち抜くための備えが可能になります。

工場にIoTを導入する5つのメリット

工場のDX化が加速する中、IoTの導入は生産性向上や競争力強化に不可欠な要素となっています。しかし、「具体的にどのようなメリットがあるのか」と疑問に思う方も多いでしょう。本セクションでは、工場の生産性向上やコスト削減、品質管理の強化など、IoT導入によってもたらされる5つの具体的なメリットを分かりやすく解説します。

リアルタイムなデータ活用で生産性が向上

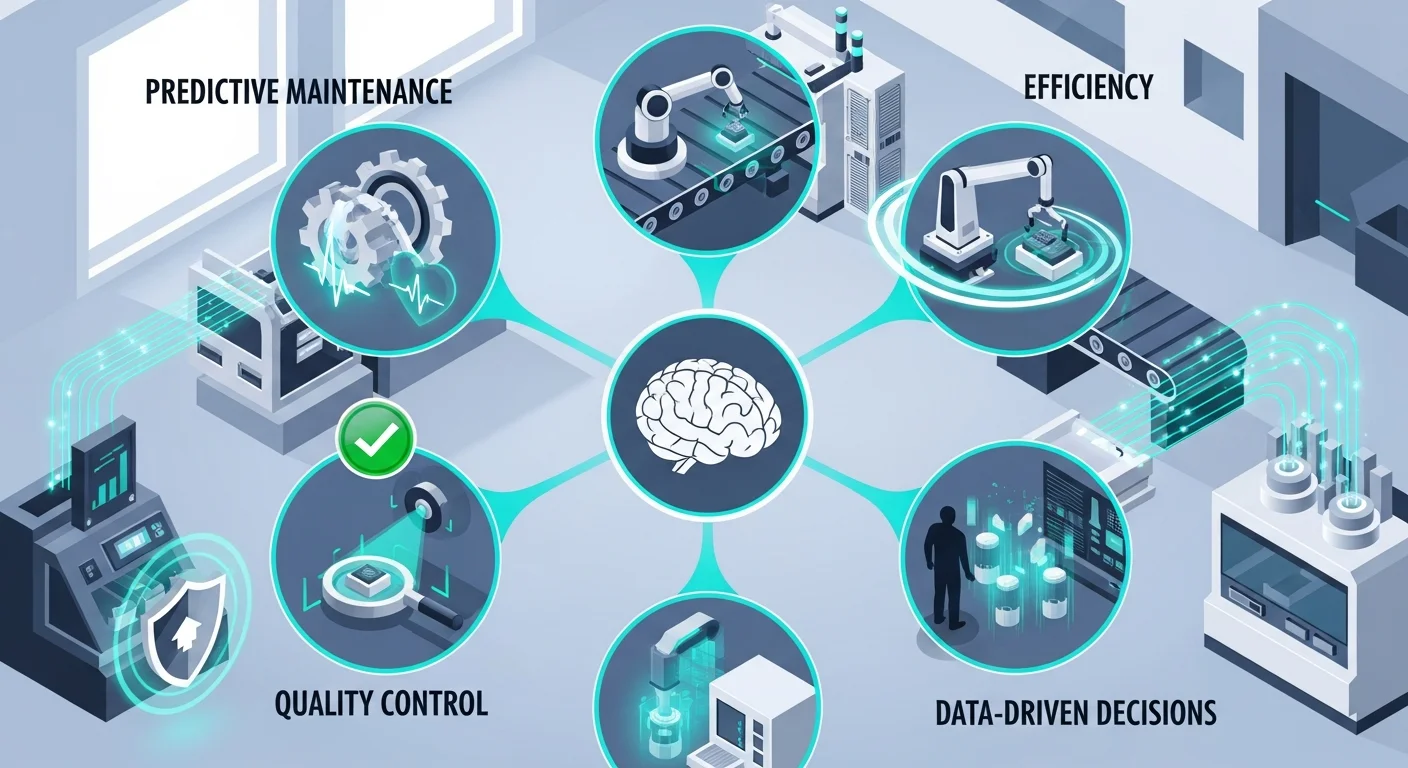

工場にIoTを導入することで、これまで把握が難しかった設備や生産ラインの稼働状況をリアルタイムで収集・分析し、「見える化」することが可能になります。例えば、各設備に取り付けたセンサーから得られるデータを活用し、生産が滞っているボトルネックとなっている工程を即座に特定し、迅速な改善策を講じることができます。さらに、設備の異常な兆候を早期に検知し、故障を未然に防ぐ予知保全も実現可能です。これにより、突発的な設備停止によるダウンタイムを大幅に削減し、工場全体の生産性を飛躍的に向上させることができるのです。

品質安定化と不良品率の低減を実現

工場のIoT導入は、品質の安定化と不良品率の低減に大きく貢献します。製造ラインに設置されたセンサーが、温度・湿度・圧力・振動といった製造工程のデータを24時間リアルタイムで収集・監視することで、これまで熟練工の経験と勘に頼っていた品質管理をデータに基づいて標準化できます。

収集したデータをAIが解析し、製品の品質に影響を与えるような設備の異常や環境の変化といった不良品発生の予兆を早期に検知し、事前に対策を打つことが可能です。また、不良品が発生した際も、蓄積されたデータを遡って分析することで、その原因を迅速かつ正確に特定し、恒久的な対策を講じることができます。これにより、歩留まりの向上と安定した製品供給が実現します。

予知保全によるダウンタイムの大幅削減

工場の生産ラインにおける突発的な設備停止は、生産計画に大きな影響を与えます。従来の定期的な部品交換(予防保全)では、防ぎきれない故障や不要なコストが発生していました。工場へIoTを導入することで、この課題は解決可能です。

設備に設置されたセンサーが振動や温度、稼働状況などのデータをリアルタイムで収集・監視します。収集された膨大なデータはAIによって分析され、通常とは異なるパターン、すなわち故障の兆候を検知します。これにより、故障が発生する最適なタイミングで部品交換や修理といった計画的なメンテナンスが可能となり、予期せぬダウンタイムを大幅に削減し、生産性を飛躍的に向上させます。

IoT導入で解決できる工場の課題とは

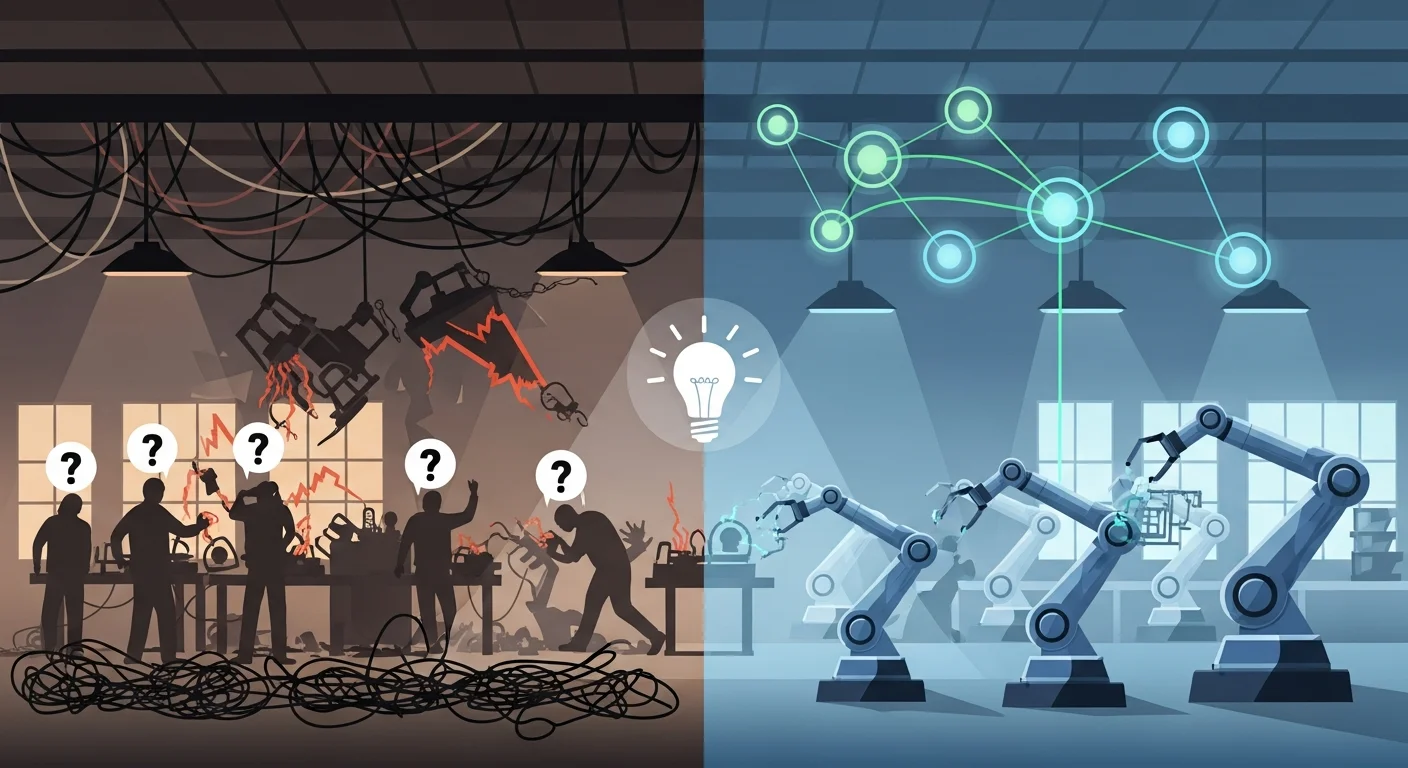

多くの工場では、生産性の伸び悩みや深刻な人手不足、ベテランからの技術継承など、さまざまな課題を抱えています。これらの根深い問題に対し、解決の鍵となるのがIoTの導入です。IoT技術を活用して設備や人の動きをデータ化・分析することで、これまで見過ごされてきた課題の根本原因を特定し、具体的な改善策に繋げられます。本章では、工場のIoT導入がどのような課題を解決に導くのかを詳しく解説します。

リアルタイムな稼働状況の可視化で生産性向上

従来の工場では、設備の停止や生産の遅れが発生した際、原因の特定に多くの時間と手間を要していました。しかし、IoTの導入によって、各設備に設置されたセンサーから稼働状況や生産数、停止時間といったデータをリアルタイムで収集・可視化できます。これにより、異常発生時には即座に担当者へ通知され、ダウンタイムを最小限に抑えることが可能です。さらに、蓄積されたデータを分析すれば、生産ライン全体のボトルネックとなっている工程を正確に特定し、客観的なデータに基づいた改善策を講じることで、工場全体の生産性を飛躍的に向上させることができます。

熟練技術者の不足を解消し技術継承を円滑に

人手不足が深刻化する多くの工場では、熟練技術者の不足と、それに伴う技術継承の遅れが大きな課題です。IoTの導入は、この問題に対する有効な解決策となります。

例えば、熟練技術者が行う機械の微細な調整や異常検知の判断基準を、IoTセンサーでデータとして収集・蓄積します。これまで「勘」や「経験」といった暗黙知に頼っていたノウハウを数値化・可視化することで、誰もが参照できる「形式知」へと変換できます。このデータに基づいた作業標準を構築することで、経験の浅い若手技術者でも高品質なものづくりを再現可能にし、円滑な技術継承と工場全体の生産性向上を実現します。

設備の予知保全を実現しダウンタイムを削減

工場の生産ラインにおいて、設備の突然の故障はダウンタイム(停止時間)を発生させ、大きな機会損失につながります。従来の定期的な部品交換では、まだ使える部品まで交換してしまいコストがかさむ一方、突発的な故障は防ぎきれませんでした。

そこでIoTの導入が解決策となります。設備に振動や温度、電力消費量などを計測するセンサーを取り付け、稼働データを常時収集・分析。これにより、AI(人工知能)が故障の予兆を検知し、最適なタイミングでのメンテナンスを可能にする予知保全が実現します。計画外のダウンタイムを限りなくゼロに近づけ、生産性を最大化できるのが、工場にIoTを導入する大きなメリットです。

導入を成功させるための3つの秘訣

工場のIoT導入は、生産性向上やコスト削減に大きく貢献する一方、計画なしに進めてしまうと失敗のリスクも伴います。一体、何から手をつければ良いのでしょうか。本章では、工場のIoT導入を成功に導くための3つの秘訣を具体的に解説します。これらのポイントを押さえることで、自社の課題解決に繋がる効果的なIoT活用を実現し、導入効果を最大化させましょう。

明確な導入目的とゴールを設定する

工場のIoT導入を成功させる最初のステップは、「何のために導入するのか」という目的を明確にすることです。「IoTが流行っているから」といった曖昧な理由では、導入自体が目的となり、期待した効果は得られません。「熟練技術者の暗黙知をデータ化し、技術継承問題を解決する」「設備の稼働状況をリアルタイムで監視し、予知保全によってダウンタイムを20%削減する」など、自社の課題に基づいた具体的な目的を設定しましょう。さらに、目的を達成するための測定可能なゴール(KPI)を定めることが不可欠です。明確な目的とゴールがあって初めて、導入すべきIoT機器や収集すべきデータが具体的に見えてきます。

関係者を巻き込み、協力体制を築く

工場のIoT導入は、IT部門や経営層だけで進めても成功しません。製造、品質管理、設備保全など、現場で働く従業員の協力が不可欠です。なぜなら、データの収集や活用は現場の業務と密接に関わるからです。

まずは、IoT導入の目的とメリットを全社で共有しましょう。「生産性を向上させ、負担を軽減するため」といった具体的なゴールを示すことで、現場の理解を得やすくなります。また、一方的にシステムを押し付けるのではなく、現場の意見をヒアリングし、彼らが抱える課題を解決する形で導入を進めることが重要です。関係者全員が「やらされ仕事」ではなく当事者意識を持つことで、初めてIoTは工場に根付き、大きな成果を生み出します。

導入後の効果測定と改善を徹底する

工場のIoT導入は、システムを稼働させることがゴールではありません。導入後の効果測定と改善を徹底し、継続的にブラッシュアップしていくことが成功の鍵となります。

まずは「生産性向上率」「コスト削減額」「不良品発生率」など、導入目的に合わせたKPI(重要業績評価指標)を明確に設定しましょう。IoTで収集したデータを基にこれらのKPIを定量的に評価し、課題を特定します。そして、その課題に対する改善策を立案・実行し、再度効果を測定するというPDCAサイクルを回し続けることが重要です。この地道な改善活動こそが、IoT導入の効果を最大化させ、工場の競争力を着実に高めていくのです。

【目的別】工場のIoT導入成功事例

工場のIoT導入におけるメリットを理解しても、自社でどのように活用すれば成功するのか、具体的なイメージが湧きにくい方も多いのではないでしょうか。本セクションでは、工場のIoT導入における成功事例を「生産性向上」や「品質改善」「人材不足の解消」といった目的別にご紹介します。貴社の課題と照らし合わせながら、IoT導入後の成功イメージを具体的に掴んでいきましょう。

生産性向上と効率化を実現したIoT活用事例

人手不足や設備の老朽化に悩む製造工場では、IoT導入による生産性向上が急務です。ある金属加工工場では、既存のプレス機に後付けのセンサーを設置し、稼働状況や振動、温度などをリアルタイムで可視化しました。 これにより、これまで熟練工の経験と勘に頼っていた設備の異常検知がデータに基づいて可能になり、故障による突然のライン停止を未然に防ぐ「予知保全」が実現しました。

結果として、設備のダウンタイムを大幅に削減し、生産性が43%向上した事例もあります。 さらに、収集したデータを分析することで、非効率な工程やボトルネックを特定し、人員配置の最適化や生産計画の精度向上にも成功しました。 このように、小さな改善から始める「スモールスタート」が工場へのIoT導入を成功に導く鍵となります。

品質管理を強化し不良品率を削減した事例

ある自動車部品工場では、熟練作業員の目視検査に頼る品質管理が属人化し、検品精度のばらつきが課題でした。そこで、製造ラインに高精細カメラとAI画像認識を組み合わせたIoTシステムを導入。製品の微細な傷や寸法の異常をリアルタイムで自動検知する仕組みを構築しました。

この工場のIoT導入により、不良品の流出を未然に防ぐだけでなく、蓄積されたデータを分析して「どの工程で」「どのような不良が」発生しやすいかを特定。根本的な製造プロセスの改善にも繋がり、不良品率の大幅な削減に成功したのです。

予知保全でダウンタイムを未然に防いだ事例

ある自動車部品工場では、製造ラインの突発的なダウンタイムが大きな経営課題でした。従来の定期メンテナンスでは予期せぬ故障を防ぎきれず、生産計画に深刻な影響を与えていたのです。

そこで、工場の基幹設備であるプレス機やモーターに振動や温度を検知するIoTセンサーを導入しました。 取得した稼働データをリアルタイムで収集・分析し、AIが故障の兆候を事前に検知する「予知保全」の仕組みを構築したのです。

このIoT導入により、ベアリングの摩耗といった故障の予兆を故障発生前に高い精度で把握できるようになりました。 結果として、アラートに基づき最適なタイミングで計画的なメンテナンスを実施できるようになり、突発的なダウンタイムをほぼゼロに削減。 年間数千万円規模の機会損失を防ぎ、生産性の向上とメンテナンスコストの最適化を同時に実現しました。

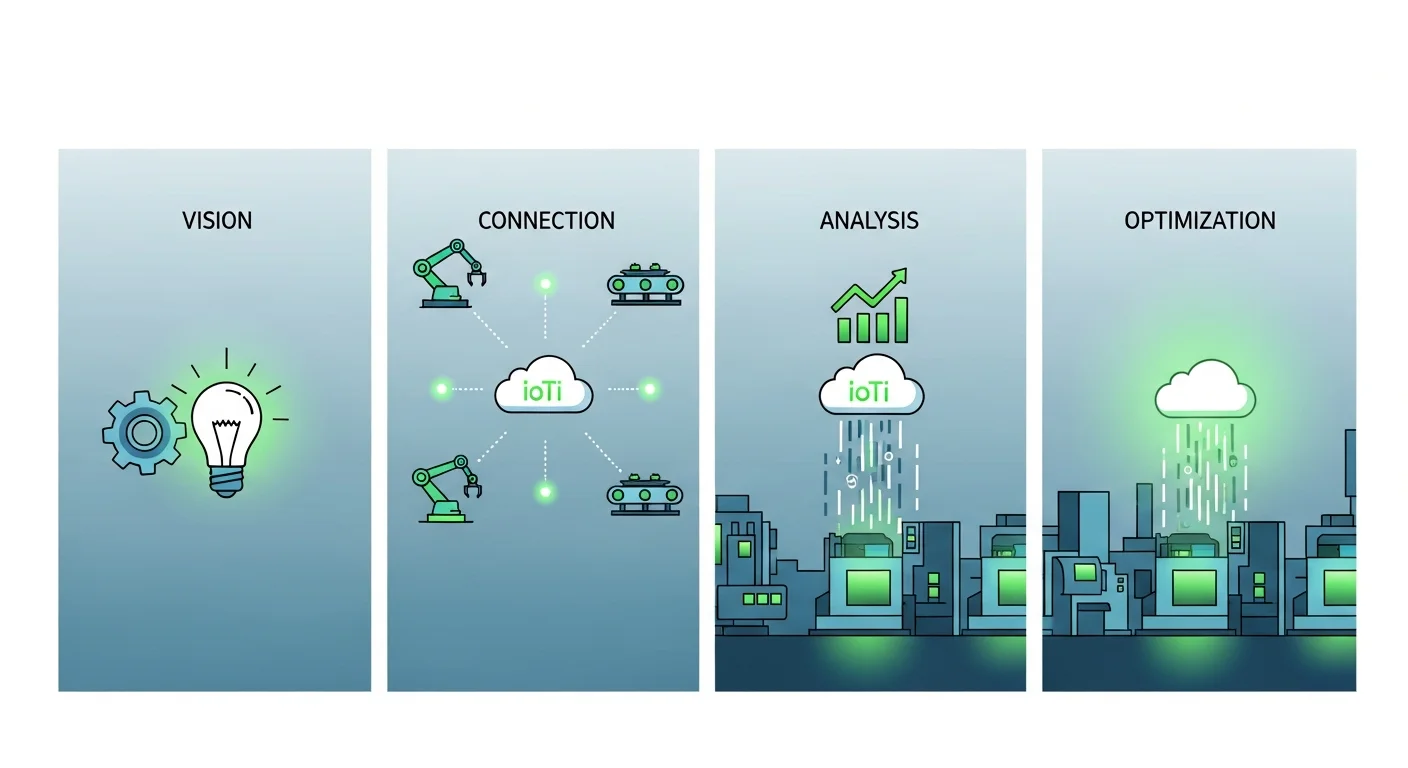

IoT導入をスムーズに進める4つのステップ

工場の生産性向上にIoT導入が有効と分かっていても、何から手をつければ良いか悩んでいませんか?計画なく進めてしまうと、期待した効果が得られない可能性があります。本セクションでは、工場のIoT導入を成功させるための具体的な4つのステップを解説します。目的の明確化から効果測定まで、段階的に進めることで、失敗のリスクを最小限に抑え、スムーズな導入を実現できます。自社に最適なIoT導入プランを描くための第一歩を踏み出しましょう。

ステップ1:導入目的と解決したい課題の明確化

工場へのIoT導入を成功させる最初のステップは、「なぜ導入するのか」という目的と、それによって「解決したい課題」を具体的にすることです。例えば、「生産性を向上させたい」「品質を安定させたい」「人手不足を解消し、技術伝承を進めたい」といった、現場が抱える具体的な課題を洗い出しましょう。目的が曖昧なままでは、最適なIoTソリューションを選べません。「設備の稼働状況をリアルタイムで可視化する」「熟練技術者の作業をデータ化してマニュアルを作成する」など、課題解決に直結する具体的なゴールを設定することが、導入成功への第一歩となります。

ステップ2:スモールスタートで費用対効果を検証

工場全体への大規模なIoT導入はリスクが大きいため、まずは特定の課題や設備に絞ったスモールスタートを推奨します。例えば、頻繁に停止する古い機械や、特に不良品率が高い生産ラインなどを対象に、PoC(概念実証)としてIoT機器を試験的に導入します。そこで収集したデータを基に、「生産性が何%向上したか」「ダウンタイムがどれだけ削減できたか」といった費用対効果を具体的に検証することが重要です。この小さな成功体験と客観的なデータが、全社的なIoT導入に向けた説得力のある材料となり、失敗のリスクを最小限に抑えられます。

ステップ3:本格導入に向けた運用体制の構築

スモールスタートで得た成果を工場全体へ展開するには、本格的な運用体制の構築が不可欠です。まず、情報システム部門と製造現場の担当者による専任チームを発足させましょう。その上で、「誰が、いつ、どのデータをどう活用するか」というデータ活用のルールを明確に定めます。工場の安定稼働には、トラブル発生時の対応フローやセキュリティポリシーの策定も重要です。IoT導入は一度きりではありません。定期的な効果測定と改善を繰り返すPDCAサイクルを回し、継続的に成果を生み出す仕組み作りが成功の鍵となります。

まとめ

本記事では、現代の工場においてIoT導入が不可欠である理由と、その具体的なメリット、成功の秘訣を解説しました。

人手不足の解消や生産性向上など、IoTを工場に導入することで解決できる課題は数多くあります。成功の鍵は、目的を明確にし、スモールスタートで着実に成果を出すことです。本記事で紹介した事例やステップを参考に、まずは自社の課題解決に向けた第一歩として、IoT導入の検討を始めてみてはいかがでしょうか。

OptiMaxへの無料相談のご案内

OptiMaxでは、製造業・物流業・建設業・金融業をはじめとする多様な業種に向けてAI導入の支援を行っており、

企業様のニーズに合わせて無料相談を実施しています。

AI導入の概要から具体的な導入事例、業界別の活用方法まで、

疑問や不安をお持ちの方はぜひお気軽にご相談ください。