製造業が直面する人手不足という深刻な課題

日本の製造業は、少子高齢化の波を受け、深刻な人手不足に直面しています。この問題は、単なる労働力の減少にとどまらず、日本のものづくりの未来そのものを脅かすほどの大きな課題です。多くの現場で技術継承の困難さや生産性の低下が叫ばれる中、解決策としてAIを活用した自動化への期待が高まっています。本章では、まずこの人手不足という課題の現状を深掘りします。

少子高齢化が引き起こす労働人口の減少

日本の少子高齢化は深刻化の一途をたどり、生産年齢人口は年々減少し続けています。 特に製造業ではこの影響が顕著に現れており、熟練技術者の大量退職と若手人材の確保難という二重苦に直面しています。 この問題は、単なる人手不足にとどまらず、長年培われてきた技術やノウハウの継承が途絶えるという、事業継続を揺るがす危機的な状況を生み出しています。 こうした構造的な課題を解決し、国際競争力を維持するためには、人の経験や勘に頼る作業をAIで自動化し、生産性を向上させることが不可欠です。

技術継承の停滞が招くノウハウの喪失

製造業における人手不足は、単なる労働力不足にとどまらず、熟練技術者から若手への技術継承の停滞という深刻な問題を引き起こしています。長年の経験で培われた「勘」や「コツ」といった暗黙知は言語化が難しく、OJTの時間も限られる中、ベテランの退職と共に貴重なノウハウが失われるケースは少なくありません。この課題に対し、AIを活用した「技術のデジタル化」が有効です。例えば、AI画像認識で熟練者の動きを解析・マニュアル化したり、センサーデータから異常検知のパターンをAIに学習させたりすることで、属人化していたノウハウを形式知として蓄積・継承できます。これにより、製造ラインの自動化と品質の標準化を実現し、持続可能な生産体制を構築します。

厳しい労働環境による若手人材の不足

製造業における若手人材の不足は、その厳しい労働環境に大きな原因があります。「3K(きつい、汚い、危険)」といったイメージが根強く、若者から敬遠されがちです。特に、長時間の単純作業や安全への配慮が常に求められる環境は、若手人材の定着を困難にしています。こうした課題を解決するのが、AIを活用した自動化です。例えば、AI搭載のロボットが重量物の搬送や危険な場所での作業を代替したり、AIによる画像認識で製品検査を自動化したりすることで、従業員の負担を大幅に軽減できます。労働環境を根本から改善し、安全で魅力的な職場を構築することが、若手人材を確保する鍵となります。

なぜ今、AIによる自動化が解決策として注目されるのか

現代の製造業は、深刻な人手不足や生産性向上の必要性といった多くの課題に直面しています。こうした状況を打破する切り札として、今まさにAIによる自動化が大きな注目を集めています。本セクションでは、技術の進化や社会情勢の変化といった観点から、なぜAIを用いた自動化が現代の製造業にとって最適な解決策となり得るのか、その理由を深掘りして解説します。

深刻化する人手不足と高齢化への対策

製造業では少子高齢化による労働人口の減少が喫緊の課題となっており、特に熟練技術者の高齢化と退職は技術継承の断絶という深刻な問題を引き起こしています。 このような状況を打開する鍵となるのが、AIを活用した自動化です。

例えば、これまで人の目に頼ってきた外観検査の自動化は、AIの画像認識技術を用いることで精度を保ちつつ、24時間稼働が可能になります。 また、熟練技術者の動きや判断をAIが学習し、ロボットで再現することで、これまで人にしかできなかった繊細な作業の自動化や、技能のデータ化による技術継承が実現します。 AIの導入は、単に人手を補うだけでなく、生産性の向上と品質の安定化にも貢献し、持続可能なものづくり現場を実現するための不可欠な一手と言えるでしょう。

競争激化に対応する生産性向上の必要性

グローバル化や顧客ニーズの多様化に伴い、製造業の国際競争はますます激化しています。 このような市場環境で生き残るためには、コスト削減や品質向上といった従来の取り組みだけでは不十分であり、AIを活用した自動化による抜本的な生産性向上が不可欠です。

特に、人手不足が深刻化する中で、AIは熟練技術者の技術や判断をデータとして学習・継承する役割を担います。 たとえば、AI画像認識による外観検査は、これまで人の目に頼っていた微細な傷や欠陥を高い精度で検出し、品質の安定と歩留まりの改善を実現します。 また、工場内の設備に設置されたセンサーデータをAIが常時監視・分析することで、故障の予兆を捉え、予知保全によるダウンタイムの最小化を可能にします。

このように、AIによる自動化は単なる省人化にとどまらず、生産プロセス全体を最適化し、製品の品質と生産効率を飛躍的に向上させるための強力な武器となります。

AI技術の進化による導入ハードルの低下

かつて製造業へのAI導入は、高額な初期投資とAI専門家が必要不可欠でした。しかし、近年の技術革新により、この状況は大きく変化しています。

例えば、クラウドベースで安価に利用できるAIサービスや、特定の用途に特化したSaaS型AIソリューションが充実してきました。これにより、自社で大規模な開発環境を構築することなく、既存の設備に後付けする形でAIの導入が可能です。

また、プログラミング知識がなくてもAIモデルを構築できる「ノーコードAI」も登場し、現場の担当者が主導で外観検査や需要予測の自動化に取り組む事例も増えています。このように、コストと専門知識の壁が低くなったことで、中小企業でもAI自動化を現実的な選択肢として検討できるようになりました。

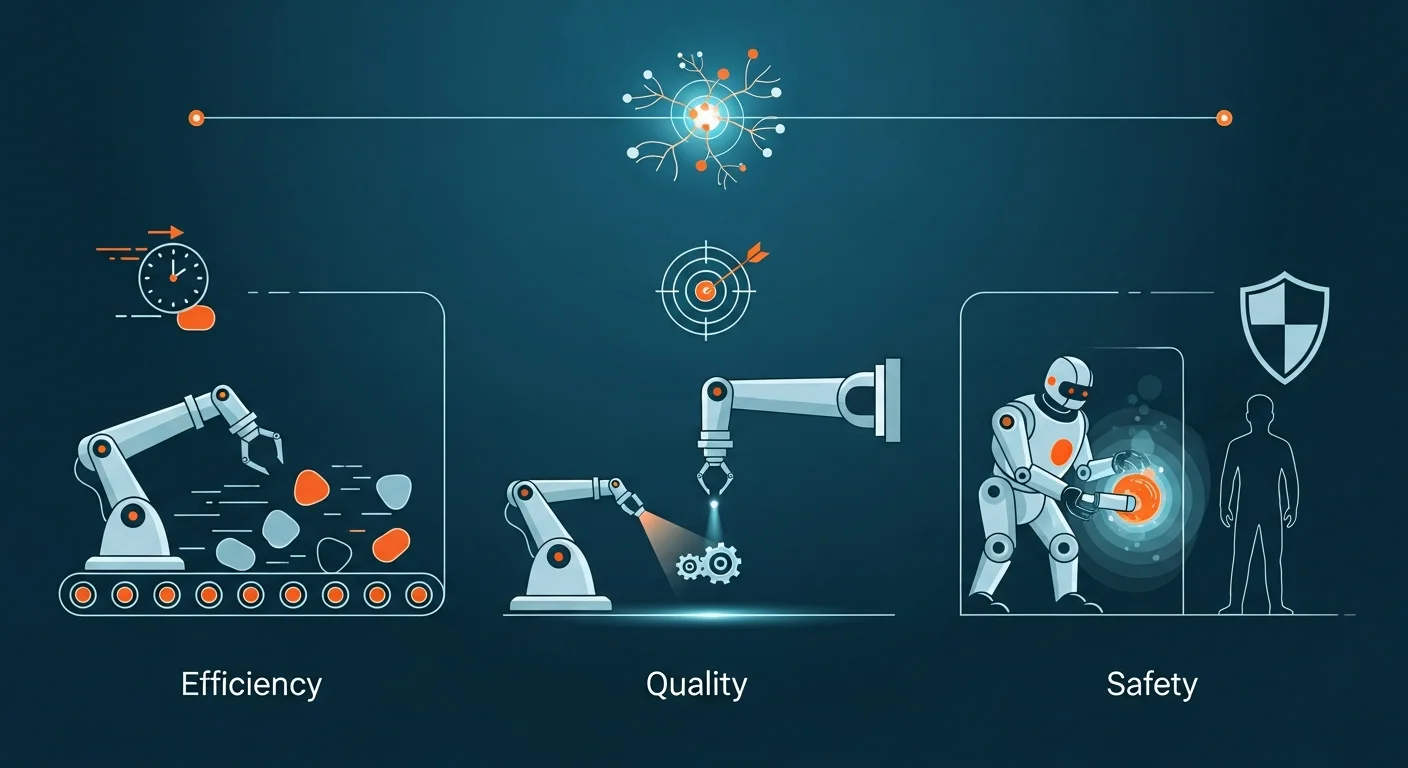

AI自動化が製造現場にもたらす3つの大きなメリット

近年、多くの製造業で深刻化する人手不足を背景に、AIによる自動化への注目が高まっています。AIの導入は、単に作業を機械に置き換えるだけでなく、製造現場全体に大きな変革をもたらす可能性を秘めているのです。本セクションでは、AI自動化がもたらす「生産性の向上」「品質の安定化」「労働環境の改善」という3つの大きなメリットについて、具体的に解説していきます。

圧倒的な生産性向上とリードタイム短縮

製造業においてAIを活用した自動化は、生産性を飛躍的に向上させ、リードタイムを大幅に短縮します。 例えば、AI画像認識を用いた外観検査システムは、熟練技術者の目に代わり、24時間365日体制で製品の微細な傷や欠陥を高速かつ正確に検知します。 これにより、検査工程におけるヒューマンエラーを防ぎ、品質を安定させながら生産スピードを向上させることが可能です。 さらに、AIは膨大な生産データや需要予測を分析し、最適な生産計画を自動で立案します。 これにより、原材料の調達から製造、出荷までの一連のプロセスが効率化され、無駄な待ち時間や手戻りを削減し、受注から納品までの期間を大幅に短縮できるのです。

熟練者の技術を再現し製品の品質を安定化

熟練技術者の退職による技術継承は、多くの製造現場が抱える深刻な課題です。特に、人の感覚に頼る外観検査や複雑な加工技術は属人化しやすく、品質のばらつきが生じる原因となります。

AIを導入することで、この課題を解決に導きます。例えば、AIの画像認識技術を活用すれば、熟練者が持つ「良品」の判断基準をデータとして学習させ、検査を自動化できます。これにより、ヒューマンエラーをなくし、24時間安定した品質を維持することが可能です。

また、AIを搭載したロボットが熟練者の繊細な動きを再現し、これまで自動化が難しかった溶接や研磨といった工程も任せられるようになります。AIは、匠の技をデジタルデータとして再現・蓄積し、製造ライン全体の品質を高いレベルで均一化することに大きく貢献します。

人手不足の解消とトータルコストの削減

製造業が直面する最も深刻な課題の一つが、労働人口の減少による人手不足です。 この問題に対し、AIによる自動化は極めて有効な解決策となります。たとえば、これまで熟練技術者の経験と勘に頼っていた外観検査や部品の仕分けといった作業を、AI搭載のカメラやロボットが代替します。 これにより、24時間365日の稼働が可能となり、生産性を飛躍的に向上させることができます。

AIの導入効果は、単なる人件費の削減に留まりません。採用や教育にかかるコスト、そしてAIによる高精度な検査が不良率の低減につながり、廃棄ロスや再生産コストといった損失も大幅に削減します。 このように、人件費、採用・教育費、品質維持コストといった複数の要素を改善することで、事業全体のトータルコストの削減に大きく貢献するのです。

【2025年最新】製造業におけるAI自動化の成功事例5選

近年、多くの製造業で人手不足や生産性向上の課題を解決するために、AIを活用した自動化の導入が加速しています。しかし、具体的にどのような成果が得られるのか、イメージが湧きにくい方も多いのではないでしょうか。本章では、2025年の最新情報をもとに、実際にAI自動化を導入して成功を収めた企業の事例を5つ厳選してご紹介します。自社での活用イメージを膨らませるヒントがここにあります。

AIによる品質検査で不良品率を削減した事例

ある大手自動車部品メーカーでは、人手不足と検査員の熟練度に依存する品質のばらつきが深刻な課題でした。そこで、AI画像認識を活用した外観検査システムを導入。ディープラーニング(深層学習)を用いて、良品と不良品の画像をAIに繰り返し学習させることで、従来は見逃しがちだったμm(マイクロメートル)単位の微細な傷や歪みも瞬時に検出できるようになりました。

この自動化により、24時間体制での高速かつ高精度な検査が実現し、不良品率を大幅に削減することに成功。熟練技術者のノウハウをAIに継承し、製造業全体の品質向上と生産性向上を両立した好事例となっています。

熟練の技をAIが継承し生産性を向上した事例

多くの製造現場では、製品の品質が熟練技術者の経験と勘に依存しており、後継者不足が深刻な課題となっています。ある部品メーカーでは、この「匠の技」をAIに継承させることで、生産性を大幅に向上させました。

具体的には、熟練者が行う研磨作業における腕の動きや力加減をセンサーで詳細にデータ化し、その膨大な情報をAIに学習させました。このAIを搭載したロボットは、これまで自動化が困難とされてきた複雑な曲面の研磨作業を、熟練者と同等の精度で再現することに成功。これにより、24時間体制での安定した高品質な生産が可能となり、生産性が飛躍的に向上しました。この事例は、AIが単なる自動化ツールに留まらず、貴重な技能伝承の担い手となる可能性を示しています。

予知保全でダウンタイムを未然に防いだ事例

ある大手自動車部品メーカーでは、熟練技術者の経験と勘に頼った機械保全が常態化し、突発的な故障によるダウンタイムが経営課題となっていました。そこで、各製造ラインのモーターやロボットアームに振動・温度センサーを設置し、稼働データをAIが24時間体制で監視する予知保全システムを導入しました。

AIは、人間では感知できない微細な異常の兆候をリアルタイムで検知し、故障リスクが高まった部品や箇所を特定します。 これにより、故障が発生する前に計画的なメンテナンスや部品交換が可能となり、年間のダウンタイムを最大50%削減することに成功しました。 この取り組みは、生産性の向上はもちろん、保全部門の業務効率化にも繋がり、AIによる自動化が人手不足と技術継承の問題を解決した先進事例として注目されています。

AI自動化の導入で失敗しないための注意点と対策

製造業でのAI自動化は、生産性向上に不可欠ですが、導入には注意が必要です。期待した成果が出ない、コストだけがかさむといった失敗も少なくありません。AIの導入を成功に導くためには、目的の明確化、データ準備、そして現場との連携が重要です。このセクションでは、AI自動化の導入で陥りがちな落とし穴と、その具体的な対策について詳しく解説します。

導入目的を明確にし費用対効果を検証する

AI導入を成功させるには、「何のために自動化するのか」という目的の明確化が不可欠です。「人手不足解消」といった漠然とした目標ではなく、「熟練技術者の目視検査をAI画像認識で代替し、検品精度を15%向上させる」「特定の生産ラインを24時間稼働させ、生産量を1.5倍にする」のように、具体的な数値目標を設定しましょう。

その上で、AIシステムの開発・導入コストや保守・運用費用と、人件費の削減、生産性向上による利益増といった効果を天秤にかけ、投資対効果(ROI)を事前に厳しく検証することが重要です。この検証なくして、製造業におけるAI自動化の成功はありません。

自社の課題に合ったAIツールを選定する

AI自動化を成功させる鍵は、自社の課題に最適なAIツールを選定することです。例えば、人手不足による「検品精度の低下」が課題であれば、画像認識AIによる外観検査システムが有効です。また、「設備の予期せぬ停止」による生産ロスに悩んでいるなら、AIによる予知保全で故障を予測するツールが適しています。

重要なのは、多機能なツールに飛びつくのではなく、まず解決したい課題を明確にすることです。特定の課題解決に特化したツールからスモールスタートし、費用対効果を検証しながら段階的に導入を進めることが、製造業におけるAI自動化で失敗しないための実践的なアプローチと言えるでしょう。

導入後の効果測定と運用体制を整える

AI自動化を成功させるには、導入後の効果測定と運用体制の構築が鍵となります。まず、「生産性向上率」や「不良品率の削減」といった具体的なKPIを設定し、定量的に効果を測定しましょう。これにより投資対効果が明確になり、次の改善へと繋げられます。

また、AIの監視やデータ分析を行う専門チームを配置し、トラブル発生時に迅速に対応できる体制を整えることも重要です。AIが算出したデータを現場の改善活動に活かす運用フローを確立し、PDCAサイクルを継続的に回すことで、AIの効果を最大化し、持続的な業務改善を実現できます。

自社に最適!AI自動化ソリューションの選び方

製造業でAIによる自動化を進めたいと思っても、ソリューションは多種多様。どれが自社に合うのか、選定に悩んでいませんか?ツールの導入で失敗しないためには、目的や課題を明確にし、いくつかのポイントを比較検討することが不可欠です。本章では、自社に最適なAI自動化ソリューションを選ぶための具体的なステップを、わかりやすく解説します。

導入目的と解決したい課題を明確にする

AI自動化ソリューションの導入を成功させる最初のステップは、「何を、なぜ自動化したいのか」という目的と課題を具体的に定義することです。「人手不足を解消したい」という漠然とした目的だけでは、最適なツールは選べません。

例えば、「熟練技術者の勘に頼っている検品作業で、品質にばらつきが出ている」という課題があれば、AI画像認識による外観検査の自動化が有効な解決策となります。また、「生産計画の精度が低く、過剰在庫や機会損失が発生している」のであれば、AIによる需要予測の導入が検討できるでしょう。自社の製造工程における具体的な課題を洗い出し、優先順位をつけることが重要です。

費用対効果と拡張性を慎重に比較検討

AI自動化ソリューションの導入において、初期費用だけでなく長期的な費用対効果を見極めることが成功の鍵です。人件費の削減効果はもちろん、生産性向上や不良品率の低下によって得られる利益を具体的に算出し、投資回収期間を明確にしましょう。同時に、将来の生産品目の変更や需要の増減に柔軟に対応できるかという「拡張性」の視点も欠かせません。まずは特定の課題を解決する小規模な導入(スモールスタート)から始め、効果を検証しながら段階的に適用範囲を拡大していくアプローチが、多くの製造現場にとって現実的かつ有効な選択肢となります。

導入実績とサポート体制の充実度を確認

AI自動化ソリューションを選ぶ際は、機能や価格だけでなく、導入実績とサポート体制の確認が極めて重要です。特に、自社と同じ製造業の分野や類似の課題を解決した実績があるかは、導入後の成果を予測する上で重要な指標となります。

また、製造業の現場では生産ラインの停止が大きな損失に直結するため、万が一のトラブルに迅速に対応できるサポート体制が不可欠です。導入前のコンサルティングから、導入後の運用支援、定期的なメンテナンスまで、長期的に安心して任せられるパートナーを選びましょう。実績とサポートの両面から、自社のAI自動化を成功に導くベンダーを見極めることが成功の鍵です。

まとめ

本記事では、深刻化する製造業の人手不足という課題に対し、AIを活用した自動化がいかに有効な解決策であるかを、具体的なメリットや最新事例を交えて解説しました。

AIによる自動化は、単なる省人化にとどまらず、生産性の向上、品質の安定、そして従業員の負担軽減を実現し、企業の競争力を大きく向上させます。成功事例からも分かるように、製造業におけるAIと自動化の導入は、もはや未来の選択肢ではなく、現在の課題を乗り越えるための必須戦略です。

この記事を参考に、まずは自社の課題を明確にし、最適なAI自動化ソリューションの導入検討という、未来への第一歩を踏み出してみてはいかがでしょうか。

OptiMaxへの無料相談のご案内

OptiMaxでは、製造業・物流業・建設業・金融業をはじめとする多様な業種に向けてAI導入の支援を行っており、

企業様のニーズに合わせて無料相談を実施しています。

AI導入の概要から具体的な導入事例、業界別の活用方法まで、

疑問や不安をお持ちの方はぜひお気軽にご相談ください。