なぜ今MRPにAI連携が必要なのか?生産管理の現状と課題

多くの製造現場で導入されているMRP(資材所要量計画)ですが、それだけでは人手不足による生産性の頭打ちや、熟練度による品質のばらつきといった課題の根本解決は困難です。 従来の生産計画は、急な需要の変動や設備の突発的な故障への柔軟な対応に限界がありました。 本セクションでは、こうした生産管理が抱える課題を整理し、なぜ今、需要予測の精度向上や設備の予知保全を実現するAIとの連携が不可欠なのかを詳しく解説します。

深刻化する人手不足とベテラン依存からの脱却

製造業の現場では、少子高齢化による深刻な人手不足が進み、多くの企業がベテランの経験と勘に依存した属人的なオペレーションから抜け出せずにいます。従来のMRPシステムは生産計画の最適化には貢献しますが、個々の作業員のスキル差や「暗黙知」まではカバーできません。そこで重要になるのが、MRPとAIの連携です。例えば、ベテランの判断基準や作業手順をAIに学習させ、若手への技術伝承をスムーズにする「技能AIアシスタント」のような活用が可能です。これにより、属人化していた「職人芸」をデジタル資産として継承し、人手不足の状況下でも生産性と品質の平準化を図ることが可能になります。

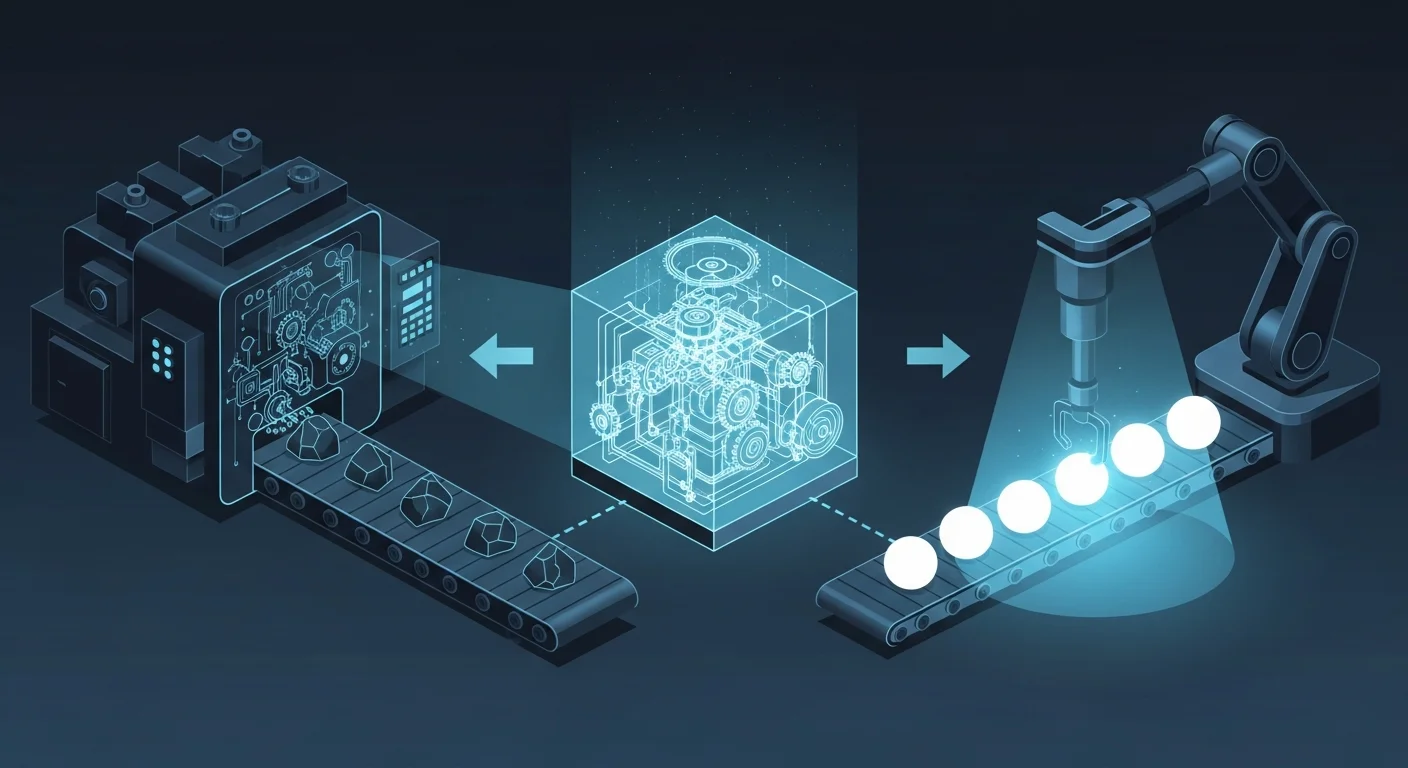

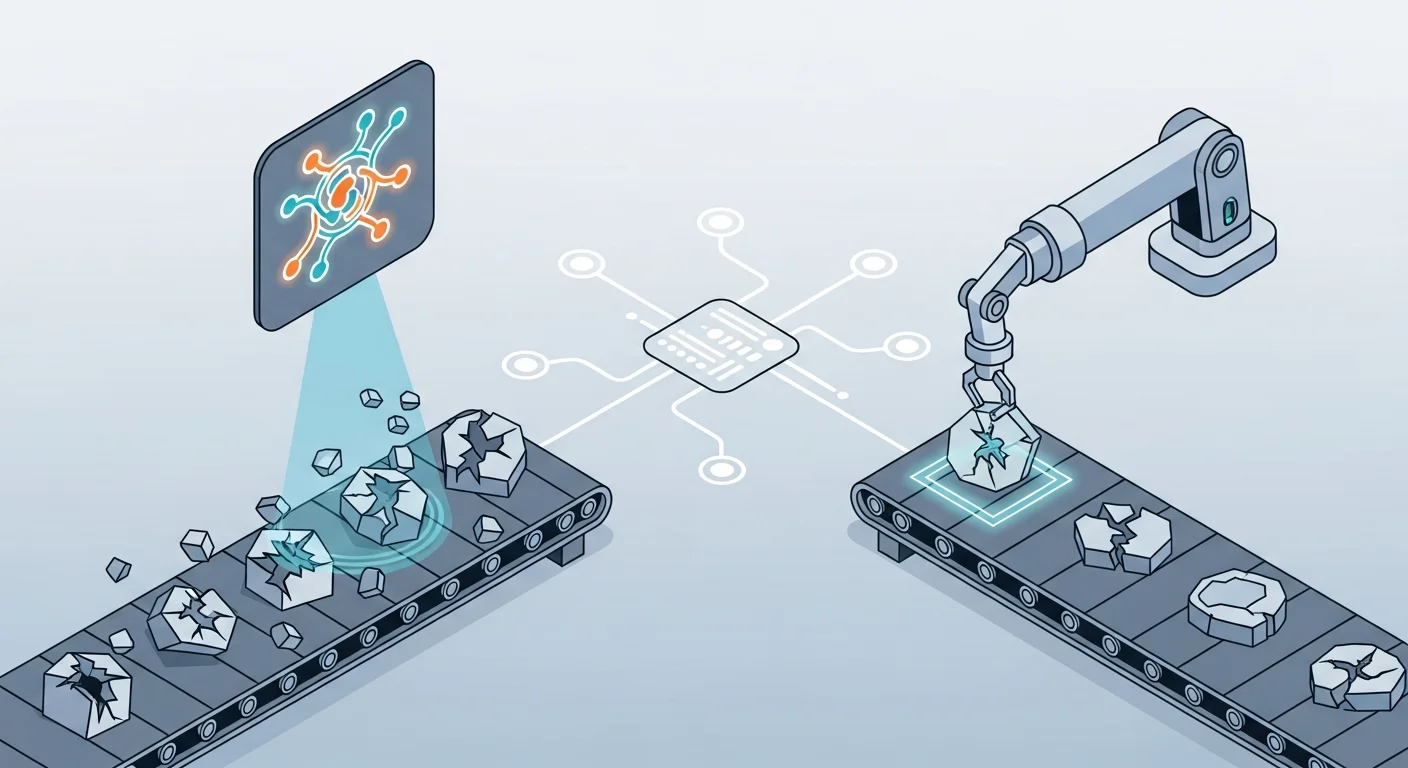

属人化する品質管理、AIによる検査精度の安定化

製造現場における品質検査は、長年熟練作業員の経験と勘に頼ってきました。しかし、この属人化した体制は、検査員のコンディションや個人差によって判定基準にばらつきが生じやすく、品質の不安定化を招くリスクを抱えています。

そこで有効なのが、AIによる外観検査の自動化です。 ディープラーニングを活用したAIは、良品・不良品の画像を学習し、人間では見逃しがちな微細な傷や汚れも一定の基準で検出し続けます。 これにより、24時間体制で安定した検査精度を維持し、品質の均一化を実現します。

さらに、AIが検出した不良品データをMRPシステムと連携させれば、不良発生の傾向をリアルタイムで分析し、製造工程のどこに問題があるのかを迅速に特定できます。 このように、AIの導入は単なる検査の自動化に留まらず、得られたデータを活用して製造プロセス全体の改善を加速させ、生産性向上に大きく貢献するのです。

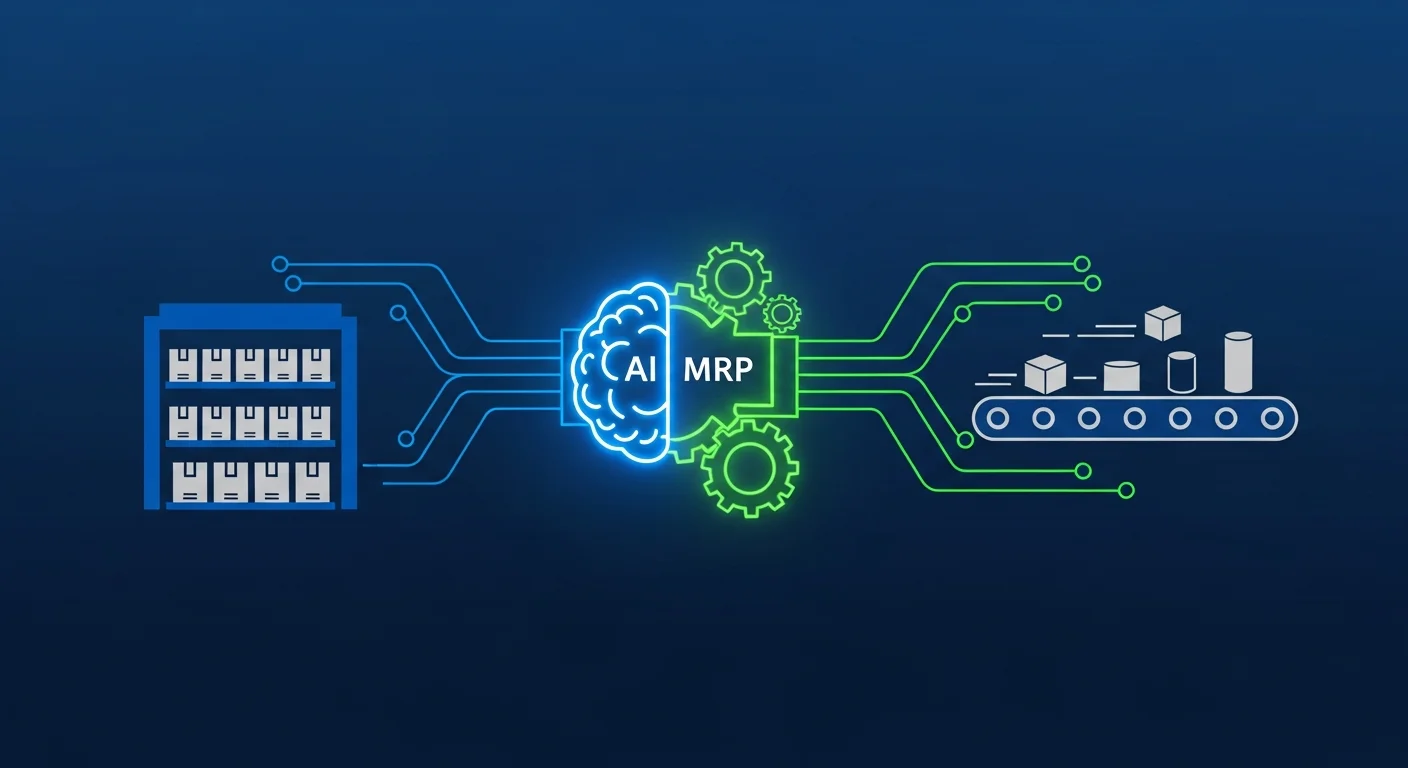

「事後保全」から脱却するAI予知保全への転換

多くの製造現場では、設備が故障してから対応する「事後保全」が主流ですが、これでは突発的な生産停止が避けられず、MRP(資材所要量計画)で立てた緻密な生産計画に大きな混乱が生じます。そこで不可欠となるのが、AIを活用した「予知保全」への転換です。

設備のセンサーから得られる振動や電流、温度といったデータをAIが常時監視・分析し、故障の予兆を高い精度で事前に検知します。 この予兆に基づき最適なタイミングでメンテナンス計画を立て、その情報をMRPシステムと連携させることで、交換部品や保守人員のスケジュールを生産計画へスムーズに反映できます。これにより、ダウンタイムを最小化し、生産計画全体の精度と安定性を飛躍的に向上させることが可能になるのです。

MRPとAIの連携がもたらす生産性向上の具体例

MRP(資材所要量計画)にAIを連携させることで、従来の生産管理は新たなステージへと進化します。本セクションでは、MRPとAIの連携がもたらす生産性向上の具体例を、「需要予測」「外観検査の自動化」「設備の予知保全」などの切り口から詳しく解説します。AIの導入が、人手不足の解消や品質の安定化といった製造業の課題をどう解決するのか、そのヒントが見つかるはずです。

AIによる高精度な需要予測で過剰在庫を削減

従来のMRP(資材所要量計画)は、過去の販売実績を基に需要を予測するため、市場の急な変動に対応しきれず、過剰在庫や欠品のリスクを抱えがちでした。

MRPにAIを連携させることで、この課題は大きく改善されます。AIは、過去のデータに加えて天候、経済指標、SNSのトレンドといった多様な外部要因をリアルタイムで分析し、極めて高精度な需要予測を算出します。 この予測に基づきMRPを稼働させることで、常に最適な生産計画と資材調達が可能となり、キャッシュフローを圧迫する過剰在庫の大幅な削減と販売機会の損失防止を両立できます。

これにより、人手不足に悩む現場でも、データに基づいた的確な意思決定が可能になります。

リアルタイムデータで生産計画を最適化し納期を遵守

従来のMRPは、あらかじめ設定されたリードタイムに基づき計画を立てるため、設備の突発的な故障や急な需要変動といった不確実性への対応が困難でした。しかし、MRPにAIを連携させれば、工場内のセンサー等から収集されるリアルタイムデータの分析が可能になります。

例えば、AIが設備の稼働データを常に監視し、故障の兆候を検知する「AIによる予知保全」を行えば、深刻なダウンタイムを未然に防げます。 AIはこれらの予兆保全のデータや最新の受注状況を基に、常にMRPの生産計画を自動で最適化します。 これにより、生産の遅延リスクを最小限に抑え、急な仕様変更や短納期といった厳しい要求にも柔軟に対応できるようになり、確実な納期遵守へと繋がります。

AI外観検査との連携で不良品の発生を未然に防止

MRPとAI外観検査システムの連携は、単なる検品作業の自動化に留まりません。AIが検知した不良品の発生傾向や原因に関するデータをリアルタイムでMRPにフィードバックし、生産計画に反映させることで、より高度な品質管理が実現します。 例えば、特定の原材料ロットや製造ラインで不良が多発している場合、MRPはその情報を基に生産計画を自動で調整し、該当ロットの使用を停止するなど、不良品の発生そのものを未然に防止するアクションに繋げられます。 これにより、熟練検査員の目に頼っていた曖昧な判定基準のばらつきや、人手不足といった課題を解決しつつ、無駄な資材の発生を抑制し、生産プロセス全体の最適化を推進します。

【課題解決】AIによる外観検査の自動化と予知保全の実現

人手不足が深刻化する製造業において、MRP(資材所要量計画)とAIの連携は、生産性向上を実現する上で極めて重要です。特に、これまで熟練の作業員の経験と勘に頼ってきた「外観検査」や、突発的な故障による生産停止リスクを常に抱える「設備保全」は、AI技術の活用が強く期待される領域です。本章では、AIを用いた外観検査の自動化と予知保全が、いかにして品質の安定化とダウンタイムの最小化を実現するのか、その具体的な手法とメリットについて詳しく解説します。

AIによる高精度な外観検査で見逃しゼロへ

従来の目視検査では、熟練度による判定のばらつきやヒューマンエラーが避けられず、品質の安定化が大きな課題でした。 AIによる外観検査の自動化は、この課題を解決する強力な一手です。ディープラーニングを活用した画像認識技術により、人では見逃しがちな微細な傷や異物も高精度に検出し、見逃しゼロを目指します。 これにより、検査員の負担を大幅に軽減し、判定基準の均質化を実現します。

さらに、検査データをMRP(生産資源計画)システムと連携させることで、不良品の発生傾向をリアルタイムで生産計画に反映し、製造工程の改善や歩留まり向上に繋げることが可能です。専門企業の中には、少ない不良品データからでも学習可能な高精度なAIを構築する技術を持つところもあり、導入のハードルは下がっています。

設備の故障予知でダウンタイムを最小化

従来の事後保全では、設備の突発的な故障によるダウンタイムは避けられず、生産計画に大きな影響を与えます。 この課題を解決するのが、AIを活用した予知保全です。 設備の振動や電流、温度といったセンサーデータをAIがリアルタイムで解析し、故障の予兆を高い精度で検知します。 さらに重要なのが、この予知情報をMRP(資材所要量計画)と連携させることです。 AIが故障時期を予測することで、MRPは必要な交換部品の在庫確認や発注、保守作業のスケジュールを計画的に実行できます。これにより、突発的な稼働停止を防ぎ、ダウンタイムを最小化するとともに、メンテナンスコストの最適化も実現します。

属人化したベテランの技をAIで技術伝承

MRP(資材所要量計画)に基づいた生産計画も、熟練技術者の退職による「属人化した技能」の喪失で、品質のばらつきや生産性の低下を招くリスクに直面しています。 この課題に対し、AIを活用した技術伝承が有効な解決策となります。

具体的には、ベテランの作業動作や判断基準をセンサーやカメラでデータ化し、AIに学習させます。これにより、マニュアル化が困難な「暗黙知」をデジタル資産として形式知化し、若手作業員でも参照できる「技能AIアシスタント」のような仕組みを構築可能です。 このAIとの連携は、勘やコツに頼っていた作業の標準化を促進し、MRPシステムの計画通りに安定した品質と生産量を維持することに貢献します。

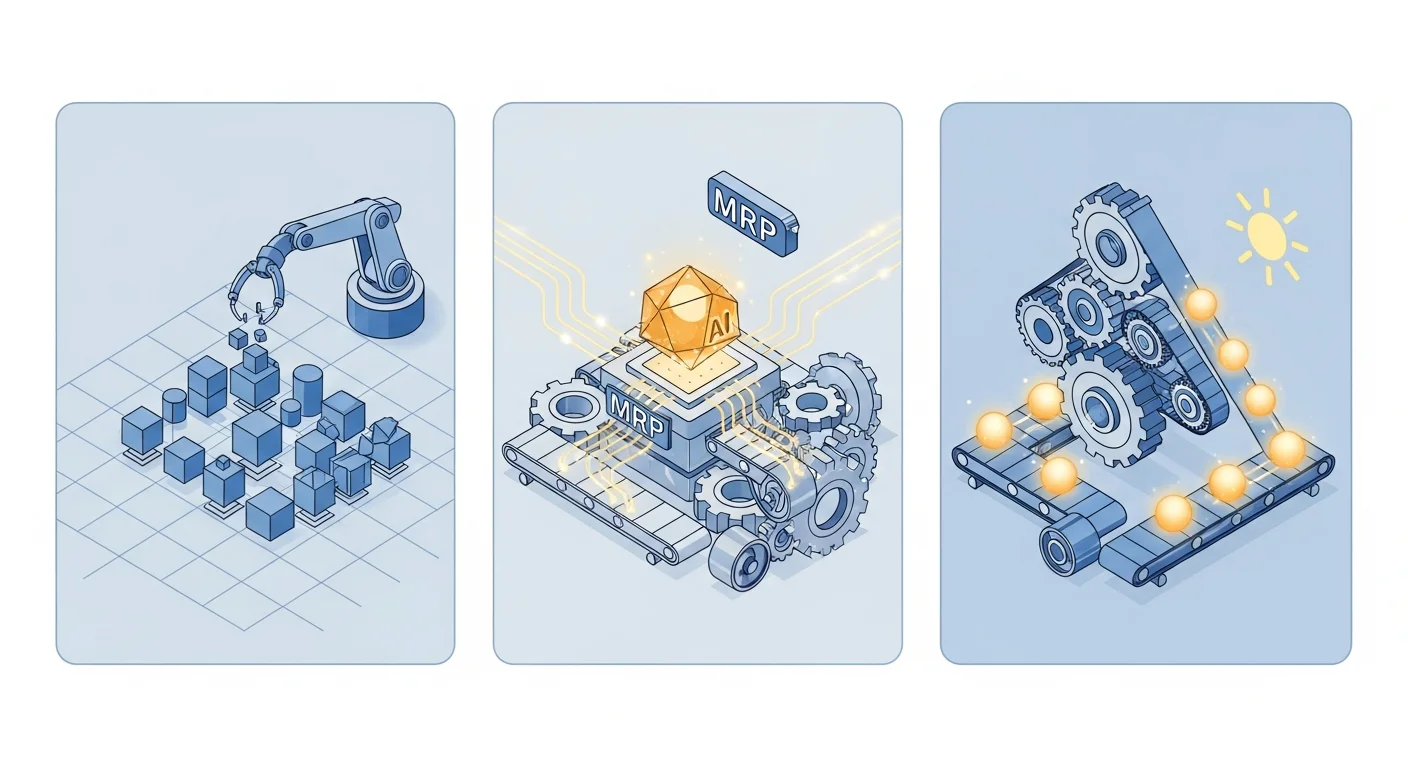

【2026年最新】MRPとAI連携による成功事例3選

人手不足や品質トラブルといった課題を解決するため、MRP(資材所要量計画)とAIの連携に注目が集まっています。従来のMRPシステムにAIを組み合わせることで、需要予測や生産計画の精度が飛躍的に向上し、大きな成果を上げる企業が増えているのです。 本章では、MRPとAIの連携によって生産性向上や品質安定化を実現した、2026年最新の成功事例を3つ厳選してご紹介します。各社がどのようにAIを活用し、課題を乗り越えたのか、具体的なヒントを探っていきましょう。

AI外観検査で不良品率を改善し生産計画を最適化

人手不足が深刻な製造現場において、検査員の経験や勘に頼る目視検査は、ヒューマンエラーによる不良品の見逃しが避けられず、品質のばらつきが課題でした。しかし、ディープラーニングを活用したAI外観検査は、μm単位の微細な傷や汚れも高精度で検知し、検査工程の自動化と品質の安定化を実現します。近年では、少量の不良品データからでも学習可能なAI技術が登場し、多品種少量生産の現場でも導入が進んでいます。

AI外観検査の真価は、MRP(資材所要量計画)システムとの連携で発揮されます。検査結果で得られた正確な不良品データをリアルタイムでMRPに反映させることで、常に実態に基づいた良品在庫数を把握できます。これにより、MRPはより精度の高い資材所要量を算出し、過剰在庫や部品欠品のリスクを低減。手戻りや急な計画変更を防ぎ、生産計画全体の最適化へと繋げることが可能です。

予知保全と連携しダウンタイムゼロと安定稼働を実現

従来のMRPシステムでは困難だった、設備の突発的な故障による生産計画の遅延。この課題を解決するのが、AIによる予知保全とMRPの連携です。工場の設備に設置されたセンサーから振動や電流、温度などのデータをAIがリアルタイムで解析し、故障の兆候を事前に検知します。 この予知情報をMRPに連携させることで、メンテナンス時期を考慮した最適な生産計画の自動立案が可能になります。これにより、突発的なダウンタイムを限りなくゼロに近づけ、安定稼働を実現。 「壊れてから直す」という事後保全から脱却し、計画的な予防保全へとシフトすることで、保全担当者の負担を軽減し、生産性の大幅な向上に貢献します。

技能伝承AIで生産性を底上げし、需要予測を高度化

人手不足やベテラン技術者の高齢化が進む製造現場では、属人化した「職人芸」の継承が喫緊の課題となっています。 そこで注目されるのが、AIを活用した技能伝承です。これは、熟練工の動きや判断基準をセンサーやカメラでデータ化し、AIが解析・学習することで、「技能AIアシスタント」としてノウハウをデジタル化する技術です。

この仕組みにより、若手作業員はタブレット端末などで熟練の技を視覚的に学ぶことができ、早期の戦力化と品質の安定化を実現します。さらに、個人のスキルに依存していた生産能力が安定・平準化されることで、MRP(資材所要量計画)の精度が向上します。 精度の高い生産計画は、AIによる需要予測と連携させることで、サプライチェーン全体の最適化にも繋がり、過剰在庫や機会損失のリスクを大幅に削減できるのです。

AI導入を成功に導くための3つの導入ステップとコツ

MRPとAIの連携は生産性向上の鍵ですが、「何から手をつければ良いか分からない」と悩む企業は少なくありません。 やみくもな導入は失敗のリスクを高めるだけです。 本セクションでは、MRPとAIの効果的な連携を成功に導くための具体的な3つの導入ステップと、現場でつまずかないためのコツを解説します。計画的に進めることで、外観検査の自動化や設備の予知保全といった効果を最大化させましょう。

ステップ1: 現場課題を明確化し導入目的を定める

MRPとAIの連携を成功させる最初のステップは、現場の具体的な課題を特定し、導入目的を明確に定めることです。例えば、「熟練検査員の不足で品質にばらつきが出ている」「設備の突発的な故障で生産計画が頻繁に狂う」といった課題はありませんか。これらに対し、「AI外観検査で不良品流出率を0.1%以下にする」「AIの予知保全で年間のダウンタイムを30%削減する」のように具体的な数値目標を設定することが重要です。目的が明確であれば、既存のMRPシステムとAIをどう連携させて生産性向上につなげるか、具体的な道筋が見えてきます。まずは専門家による無料の適用可能性診断などを活用し、自社のどの工程にAIが有効かを見極めることから始めましょう。

ステップ2: スモールスタートで費用対効果を検証する

MRPとAI連携のプロジェクトを成功させるには、いきなり全社展開するのではなく、まずは限定的な範囲で費用対効果を検証する「スモールスタート」が重要です。例えば、特定の製造ラインの外観検査自動化や、特に重要な設備の予知保全など、課題が明確な領域から着手しましょう。

この段階で、AIによる検査精度の向上やダウンタイムの削減が、MRP(資材所要量計画)の精度にどれだけ貢献するかを数値で可視化します。不良品データが少ない状態でも高精度なAIを構築できるサービスや、専門家による無料の「AI適用可能性診断」などを活用し、リスクを抑えながらAI連携の第一歩を踏み出すのが成功のコツです。

ステップ3: 現場が使いこなせる運用体制を構築する

MRPと連携した高度なAIシステムも、現場が使いこなせなければ意味がありません。導入効果を最大化するには、誰が・いつ・どのようにAIからの情報を使い、生産計画に反映させるかという具体的な運用ルールを定め、関係者全員で共有することが不可欠です。

その際、現場の誰もが直感的に操作できるシンプルなUIは、AI定着の重要な要素となります。また、単なる操作説明に留まらず、AIが出力した需要予測や予知保全のアラートを「どのように解釈し、次のアクションに繋げるか」といったデータ活用のための教育も欠かせません。自社だけでの体制構築が難しい場合は、現場業務を深く理解し、データ収集から実装、定着まで一貫してサポートする専門家の支援を活用することも有効な選択肢となるでしょう。

失敗しないAIソリューションの選び方と活用のポイント

MRPとの連携で生産性を最大化するには、自社に最適なAIソリューションの選定が不可欠です。しかし、「どのサービスを選べば良いかわからない」「導入しても使いこなせるか不安」といった声も少なくありません。本章では、人手不足や品質のばらつきといった現場の課題を的確に解決し、既存のMRPシステムとスムーズに連携できるAIソリューションの見極め方から、導入後の活用ポイントまでを具体的に解説します。

現場の課題を解決する的確なAI選定

MRPと連携させるAIの導入成功は、現場の具体的な課題を起点にソリューションを選ぶことから始まります。「検査員の負担が大きい」「設備の突発停止が頻発する」といった課題に対し、AI画像認識による外観検査や、センサーデータを活用した予知保全といった的確な技術を選定することが重要です。

その上で、選定したAIが既存のMRPシステムとどう連携できるかという視点も欠かせません。例えば、AIが検知した不良品データをMRPにフィードバックし、材料発注や生産計画をリアルタイムで調整するといった連携が考えられます。

そのためには、既存のPLCやセンサーと柔軟に連携できるか、また、学習データが少ない状況でも高精度を実現できる技術力があるかを見極める必要があります。まずは専門家による「適用可能性診断」などを活用し、自社の課題解決に直結するAIを見つけ出すのが成功への第一歩です。

手元のデータで精度が出るか見極める

AI導入を成功させるには、手元のデータで十分な精度が出るかを事前に見極めることが不可欠です。MRP(資材所要量計画)に蓄積された生産データなども活用できますが、多くの製造現場では「AIの学習に使える、質の高いデータが十分にない」という課題に直面します。特に、不良品の発生頻度が低い場合、データ不足は深刻な問題となり得ます。

そこで重要になるのが、PoC(概念実証)の実施です。 本格導入の前に、実際の製品サンプルや設備データを使って精度をテストし、費用対効果を検証しましょう。AIソリューション企業の中には、こうした「AI適用可能性診断」を無料で提供している場合があります。少ないデータでも独自の技術で高精度を実現できる専門家と連携し、自社のデータで本当に成果が出るのかをしっかり見極めることが、失敗しないAI連携の第一歩です。

スモールスタートで費用対効果を検証

MRPとAIの連携を検討する際、多くの企業が初期投資の大きさに懸念を抱きます。そこで重要なのが、特定のラインや工程に限定してAIを導入する「スモールスタート」です。例えば、不良品データが少なくても高精度な判定が可能なAI外観検査を一つのラインで試す、あるいは特定の重要設備に絞って予知保全のPoC(概念実証)を行うといった方法が有効です。

このような小規模な試みであれば、低リスクで費用対効果を具体的に検証できます。実際に「AI外観検査・予知保全 適用可能性診断」を無料で提供しているソリューション企業も存在します。まずは現場の小さな課題から解決し、その成功実績を基にMRPとの本格的な連携へとステップアップしていくことが、失敗しないための賢明な選択と言えるでしょう。

まとめ

本記事では、MRPとAI連携による生産性向上のポイントを、最新事例を交えて解説しました。人手不足や品質要求の高度化といった課題に対し、MRPとAIの連携は、生産計画の最適化はもちろん、AIによる外観検査の自動化や設備の予知保全まで実現します。 これにより、品質向上とコスト削減の両立が可能です。

AI導入を成功させる鍵は、自社の課題を明確にし、信頼できるパートナーとスモールスタートを切ることです。まずは専門家による「AI適用可能性診断」などを活用し、自社の現場でどの程度の効果が見込めるのかを具体的に把握することから始めてみてはいかがでしょうか。