スマートファクトリーとは?基本の解説

「スマートファクトリー」という言葉を耳にする機会が増えていませんか?これは、単なる工場の自動化とは一線を画す、新しい工場の姿です。本セクションでは、スマートファクトリーの構築を目指す上で不可欠な、その基本的な定義から目的、そして導入によって得られるメリットまでを分かりやすく解説します。IoTやAIといった先端技術が、製造現場をどう変えるのか、その核心に迫ります。

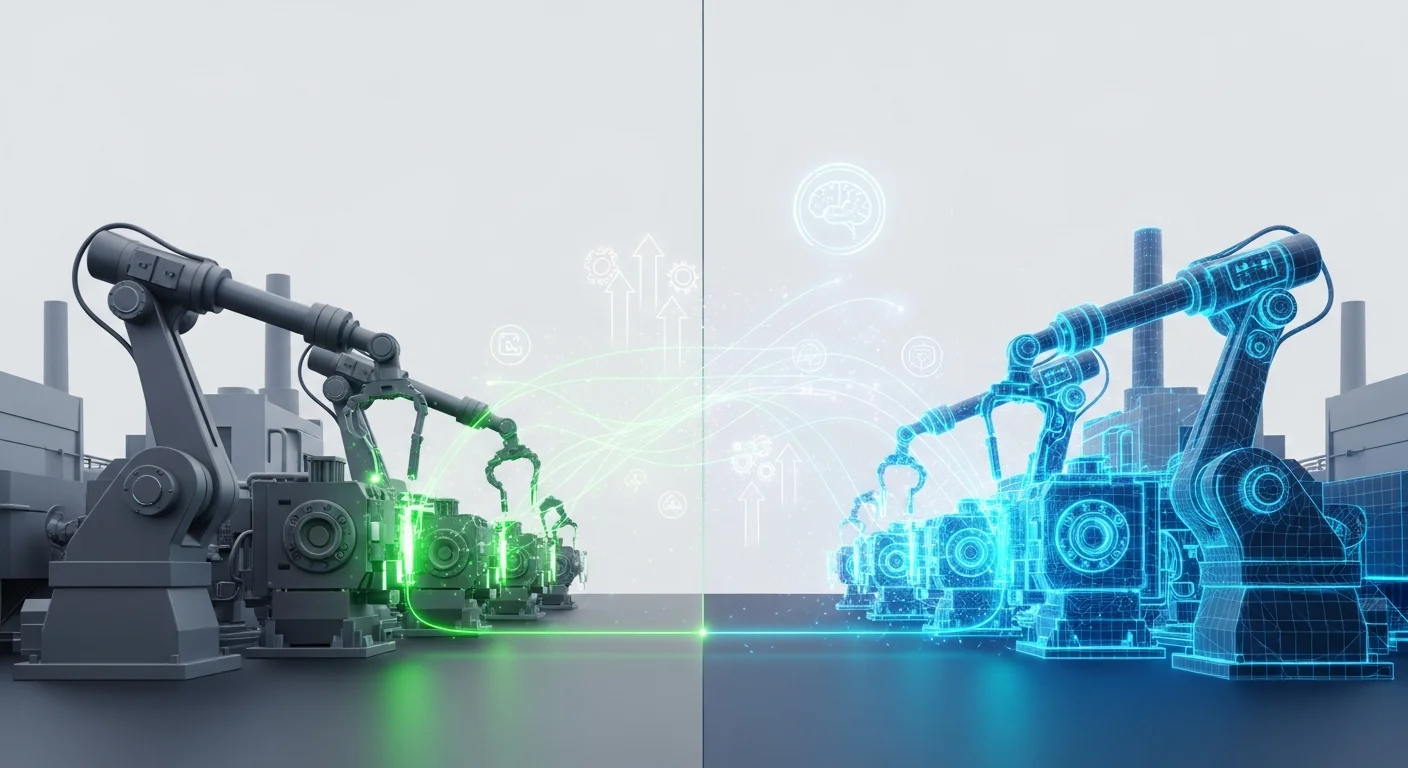

従来の工場とは何が違う?その定義を解説

従来の工場が、熟練者の経験や勘に頼った部分的な改善活動が中心だったのに対し、スマートファクトリーの定義は、工場全体の継続的な最適化を目指す点にあります。

最大の違いは、「データ」の活用です。 スマートファクトリーでは、IoT機器で収集した設備稼働率や品質に関する膨大なデータをAIがリアルタイムで分析。 これにより、生産ラインのボトルネック特定や不良品発生の予兆検知などが可能になります。

このデータに基づき、設備自体が自律的に判断・制御を行うことで、生産性の飛躍的な向上や品質の安定化、人手不足といった製造業特有の課題解決を実現します。 つまり、単なる自動化ではなく、データによって工場全体が賢く進化し続けるのがスマートファクトリーなのです。

生産性向上だけではない、導入のメリット

スマートファ-クトリーの構築は、単なる生産性の向上に留まらない多様なメリットをもたらします。特筆すべきは、品質の安定化です。IoTセンサーなどで収集したデータを分析し、不良発生の予兆を捉えることで、安定した品質を維持できます。 また、熟練技術者のノウハウをデジタル化・システム化することは、製造業で深刻化する人手不足や技術継承の課題に対する極めて有効な解決策となります。 さらに、危険作業の自動化や設備の予知保全は、従業員が安全に働ける労働環境の実現に不可欠です。 これらは、企業の競争力を高め、持続可能な工場を構築する上で大きな推進力となるでしょう。

実現に不可欠なIoTやAIなどの構成技術

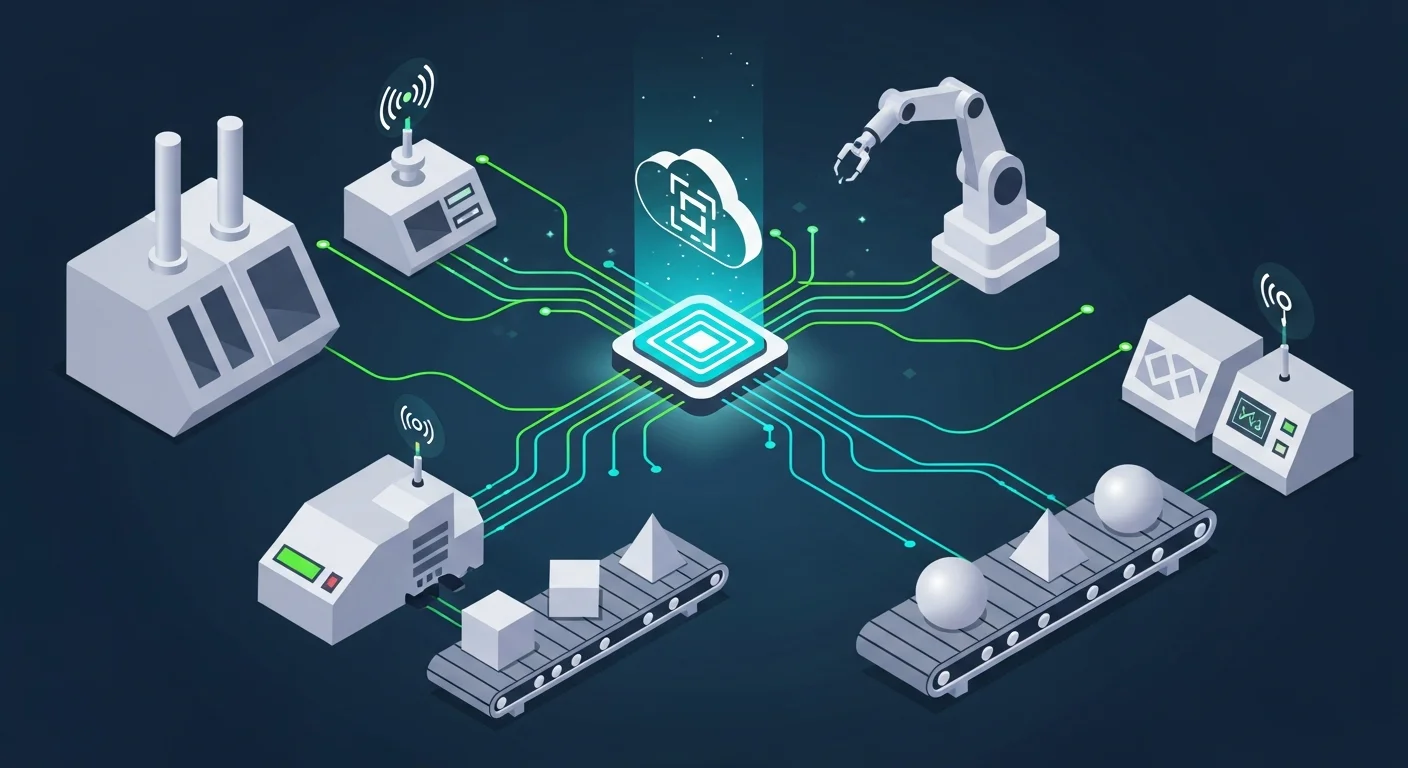

スマートファクトリーの構築には、個別の技術導入だけでなく、それらを連携させることが不可欠です。まず、IoT(モノのインターネット)技術を活用し、生産ラインの機器やセンサーから稼働状況や品質データをリアルタイムに収集します。次に、集められた膨大なデータをAI(人工知能)が分析し、予知保全によるダウンタイム削減や、需要予測に基づく生産計画の最適化を実現します。さらに、これらのデータを高速・大容量で処理するための5G通信やクラウド基盤、現実世界を仮想空間で再現するデジタルツイン技術も重要です。これらの構成技術を組み合わせることで、熟練技術者のノウハウの形式知化や、品質の安定化といった課題解決に繋がり、競争力の高い生産体制を構築できます。

なぜ今スマートファクトリー化が必要なのか?

少子高齢化による人手不足や市場ニーズの多様化など、現代の製造業は多くの課題に直面しています。こうした状況を打破し、持続的な成長を遂げるために不可欠なのが「スマートファクトリー」の実現です。本セクションでは、今なぜスマートファクトリーの構築が企業にとって急務とされているのか、その具体的な理由と背景を深掘りしていきます。

深刻化する人手不足と技術継承の課題

製造業では、少子高齢化による労働人口の減少が深刻な課題となっています。特に、長年現場を支えてきた熟練技術者の不足は、品質の維持や生産性向上において大きな障壁です。彼らの持つ勘やコツといった暗黙知は、従来のOJTだけでは若手への継承が難しく、技術が途絶えてしまうリスクを抱えています。こうした人手不足と技術継承の問題を解決する鍵が、スマートファクトリーの構築です。IoTで収集した熟練者の作業データをAIが分析・可視化することで、これまで個人の経験に依存していた技術をデジタル化・標準化し、誰もが活用できる状態を目指せます。

データ活用による生産性の向上と品質安定

スマートファクトリーの構築において、データ活用は生産性と品質を飛躍的に向上させる鍵となります。工場内の設備にIoTセンサーを設置し、稼働データをリアルタイムで収集・分析することで、これまで見過ごされてきたチョコ停(短時間の停止)や非効率な作業を可視化し、改善につなげることが可能です。さらに、AIが故障の兆候を事前に検知する予知保全によって、突発的なライン停止を未然に防ぎます。品質面では、製品の検査データや製造条件を分析して不良品発生の根本原因を特定し、品質の安定化と歩留まり向上を実現します。このように、収集したデータをいかに活用するかが、スマートファクトリー成功の要と言えるでしょう。

顧客ニーズの多様化と市場の変化への対応

現代の市場では、顧客のニーズが細分化し、製品ライフサイクルも短期化しています。このような変化の激しい市場において、従来の画一的な大量生産モデルでは対応が困難です。スマートファクトリーを構築することで、IoTを活用して生産ラインのデータをリアルタイムに収集・分析し、変種変量生産へ柔軟に対応できる体制を整えます。これにより、個々の顧客に合わせたマスカスタマイゼーションも可能となり、市場の変化に迅速に対応しながら高い品質を維持できます。顧客満足度と競争力を高めるために、スマートファクトリー化は不可欠な打ち手となっています。

【ステップ1】現状の課題把握と目的の明確化

スマートファクトリーの構築における最初のステップは、自社の製造現場が抱える現状の課題を正確に把握し、導入の目的を明確化することです。目的が曖昧なままでは、最適なシステムを選定できず、投資対効果を得ることは困難です。この工程が、スマートファクトリー構築の成功を左右する最も重要な鍵となります。

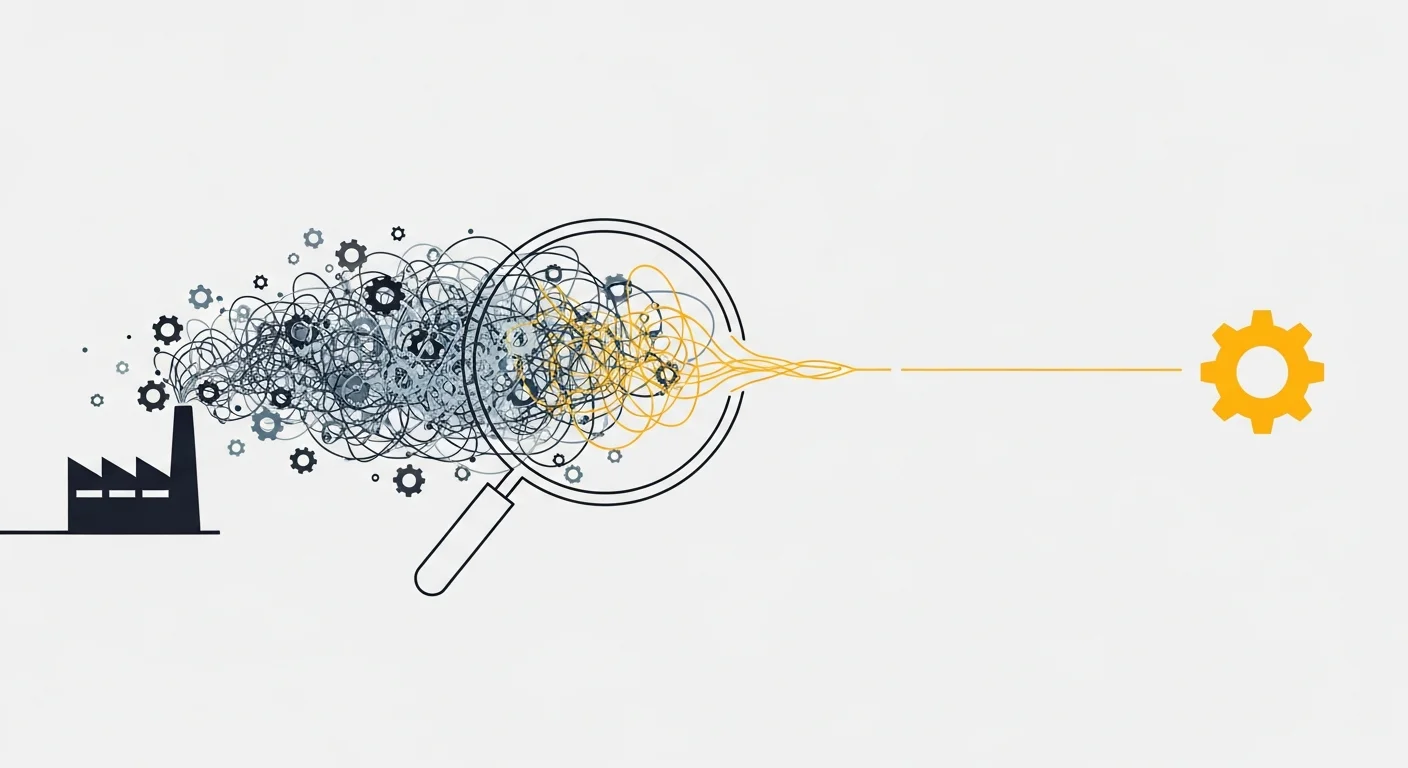

アクセス解析データから現状の課題を洗い出す

スマートファクトリー構築の第一歩は、勘や経験だけに頼らず、客観的なデータに基づいて現状の課題を正確に把握することから始まります。工場内に存在する様々な「アクセス解析データ」、すなわち生産設備からの稼働データ、センサー情報、生産管理システム(MES)のログなどを収集・分析しましょう。

これらのデータを詳しく見ることで、「どの工程がボトルネックになっているのか」「なぜ特定の時間帯に不良品が多発するのか」といった、これまで見えにくかった問題点が数値として可視化されます。例えば、設備の稼働率やチョコ停の発生頻度を分析すれば、優先的に改善すべき設備が明確になります。このデータに基づいた課題の洗い出しこそが、的確な目的設定と失敗しないスマートファクトリー構築の鍵となります。

ターゲットとペルソナを再設定しニーズを掴む

スマートファクトリー構築の目的を明確にするには、「誰の、どの課題を解決するのか」という視点が不可欠です。そのために、まずはターゲットとペルソナを再設定しましょう。 例えば、現場の熟練技術者や若手オペレーター、工場管理者など、具体的な人物像(ペルソナ)を設定します。 すると、「勘と経験に頼った作業による品質のばらつき」や「設備の突発的な停止による生産計画の遅延」といった、現場が抱える具体的な課題や潜在的な要求が見えてきます。 このニーズこそが、導入すべき技術やシステムの要件を定義する羅針盤となり、目的がぶれないスマートファクトリー構築の土台を築くのです。

具体的な数値目標(KGI・KPI)を設定する

スマートファクトリー構築の目的が明確になったら、具体的な数値目標を設定しましょう。ここでは、最終目標であるKGI(重要目標達成指標)と、その達成に向けた中間指標であるKPI(重要業績評価指標)を具体的に定めることが、プロジェクト成功の鍵となります。例えば、「生産性を20%向上させる」というKGIを掲げた場合、その達成のために「設備総合効率(OEE)を15%改善する」や「不良品率を5%削減する」といった具体的なKPIを設定します。これらの数値目標は、スマートファクトリー導入の効果を客観的に測定し、継続的な改善活動を行うための重要な指針となります。

【ステップ2】導入範囲の決定とロードマップの作成

現状の課題を把握したら、次はいよいよスマートファクトリー化の具体的な計画策定に移ります。このステップでは、スマートファクトリーの構築で失敗しないために極めて重要な「導入範囲の決定」と、目標達成までの道のりを示す「ロードマップの作成」について解説します。いきなり大規模な導入を目指すのではなく、まずは課題の大きい箇所や効果の出やすい範囲からスモールスタートすることが成功の鍵です。

スモールスタートで導入する範囲を決める

スマートファクトリーの構築で失敗しないためには、スモールスタートが鉄則です。いきなり工場全体のシステムを刷新するのではなく、まずは課題が明確で効果を測定しやすい範囲に絞りましょう。

例えば、「不良品発生率が高い特定の製造ライン」や「熟練の技術に依存している検査工程」など、ピンポイントな課題解決から着手します。これにより、小さな成功体験を積み重ねながら、投資対効果を具体的に示すことが可能です。この段階でPoC(概念実証)を行い、本格展開に向けたデータと知見を収集することが、スマートファクトリー構築を成功に導く鍵となります。

導入目的を明確にし、具体的な目標を設定

スマートファクトリーの構築を成功させるためには、なぜ導入するのかという「目的」を明確にすることが不可欠です。「生産性を15%向上させる」「不良品率を5%削減する」といった、具体的な数値目標(KPI)を設定しましょう。特に製造業では、多品種少量生産への対応や熟練技術者のノウハウ継承といった喫緊の課題があります。これらの課題解決を導入目的とすることで、投資対効果の高いスマートファクトリー構築が実現可能です。目的が曖昧なままでは、最適なシステム選定や導入範囲の決定ができず、プロジェクトが失敗に終わるリスクが高まります。

目標達成までの詳細なロードマップを作成

導入範囲が決まったら、目標達成までの具体的なロードマップを作成します。スマートファクトリー構築では、いきなり大規模な投資をするのではなく、「短期・中期・長期」のフェーズに分けて段階的に進めることが成功の鍵です。まず短期計画では、特定の課題を持つ製造ラインでスモールスタートし、PoC(概念実証)で「見える化」を目指します。既存設備に後付けセンサーを設置するなど、現実的なデータ収集基盤を整えることが重要です。中期ではその成果を横展開し、収集データを活用した改善サイクルを確立。そして長期的には、工場全体の最適化やサプライチェーン連携といった最終ゴールへと繋げます。各フェーズでのKPI(重要業績評価指標)を設定し、効果を測定しながら着実に進めましょう。

【ステップ3】スモールスタートでの導入と効果検証

入念な計画と課題の明確化が完了したら、いよいよスマートファクトリーの構築段階に進みます。しかし、大規模な導入には大きなリスクが伴うため、まずはスモールスタートで特定の範囲から始めることが成功の鍵です。このステップでは、小さな成功体験を積み重ねながら、データに基づいた効果検証を行い、着実にプロジェクトを推進していくための具体的な方法について解説します。

一部の部署やチームから試験的に導入する

スマートファクトリーの構築において、いきなり全社規模で導入するのはリスクが伴います。まずは、特定の製造ラインや品質管理部門など、課題が明確な一部の部署から試験的に導入するのが成功の鍵です。

例えば、多品種少量生産で段取り替えが頻発し、ボトルネックとなっている工程や、熟練工の技術継承が課題となっているチームなどを対象に選びましょう。このようなスモールスタートでPoC(概念実証)を行うことで、費用を抑えながら具体的な効果を測定できます。ここで得られたデータやノウハウが、将来的に工場全体へ展開する際の貴重な資産となるのです。

導入効果を測定するための指標(KPI)設定

スマートファクトリーの導入効果を正しく評価するためには、事前の指標(KPI)設定が不可欠です。目的が曖昧なままでは、投資対効果を客観的に判断できません。

まずは、「生産性の向上」「品質の安定化」「コスト削減」といった大きな目的の中から、自社の課題に合ったものを選択します。例えば、「生産性の向上」を目指すのであれば、設備総合効率(OEE)や単位時間あたりの生産量などを具体的なKPIとして設定します。

スモールスタートの段階では、特定のラインや工程に限定したKPIを設定することが成功の鍵です。例えば、熟練工の技術継承が課題であれば、若手作業員の作業時間短縮率や不良品発生率などを追跡し、定量的なデータに基づいて効果を検証していきましょう。

検証結果を基に改善と本格展開を検討する

スモールスタートで得られた定量的データを基に、導入前に設定したKPI(重要業績評価指標)と比較し、効果を客観的に評価します。もし期待した成果が得られなければ、その原因を分析し改善策を実行するPDCAサイクルを回しましょう。

効果が実証された場合は、投資対効果(ROI)を算出し、他の生産ラインや工場への本格展開を検討します。この際、スモールスタートで見つかった課題や現場のフィードバックを反映させることで、よりスムーズで効果的なスマートファクトリー構築が実現できます。この検証と改善のプロセスこそが、失敗のリスクを最小限に抑える鍵となります。

失敗しないために押さえておきたい3つのポイント

スマートファクトリーの構築を成功に導くためには、計画段階で押さえておくべき重要な視点があります。なんとなく進めてしまうと、導入後に「期待した効果が出ない」といった失敗に陥りがちです。そこで本章では、スマートファクトリー構築で失敗しないために、特に押さえておきたい3つのポイントを具体的に解説します。

目的を明確にし、具体的な計画を立てる

スマートファクトリーの構築で最初にすべきことは、目的を明確にすることです。「生産性を30%向上させたい」「特定の工程の不良品率を15%削減したい」といった具体的な数値目標(KPI)を定めましょう。目的が曖昧なままでは、高価なシステムを導入しても現場で活用されず、投資対効果が見合わない結果になりがちです。

次に、設定した目標から逆算し、具体的な実行計画(ロードマップ)を作成します。現状の課題を洗い出し、どの工程からデジタル化を進めるのか、どのような技術(IoT、AIなど)を導入するのか、予算や期間、担当者を明確にすることが重要です。特に、人手不足や技術伝承といった自社が抱える根本的な課題解決に繋がる計画を立てることが、スマートファクトリー構築を成功に導く鍵となります。

信頼できる情報源を見極め、収集する

スマートファクトリー構築を成功させるためには、信頼できる情報源からの多角的な情報収集が欠かせません。経済産業省や中小企業庁などの公的機関が発表するガイドラインや補助金情報、業界団体の動向調査は、客観的な指針となります。また、システムベンダーが公開する導入事例も参考になりますが、その際は成功の背景にある課題や業種、企業規模が自社と近いかを見極めることが重要です。特定の技術や製品に偏らず、複数の展示会やセミナーにも足を運び、自社の課題解決に直結する実践的な情報を収集しましょう。

振り返りの時間を設け、次に活かす

スマートファクトリーの構築は、導入して終わりではありません。プロジェクトを成功に導くためには、定期的に振り返りの時間を設け、効果を測定することが不可欠です。例えば、「生産性が目標値まで向上したか」「収集したデータを有効活用できているか」といったKPIの達成度を確認します。

また、現場の従業員からのフィードバックも重要です。実際にシステムを使う中で出てきた課題や改善点を吸い上げ、次の施策に活かしましょう。この評価と改善のサイクルを継続的に回すことで、一部の工程のデジタル化に留まらず、工場全体の最適化へと繋がります。計画(Plan)、実行(Do)、評価(Check)、改善(Act)のPDCAサイクルを意識し、スマートファクトリーを常に進化させ続けることが成功の鍵です。

まとめ

本記事では、スマートファクトリー構築を失敗させないための必須3ステップを解説しました。成功の鍵は、「現状の課題把握と目的の明確化」「導入範囲の決定とロードマップの作成」「スモールスタートでの導入と効果検証」という段階的なアプローチにあります。

いきなり大規模なシステムを導入するのではなく、これらのステップを着実に踏むことが、自社に最適なスマートファクトリーを構築し、その効果を最大化する秘訣です。まずは第一歩として、自社の製造現場が抱える課題の洗い出しから始めてみましょう。

OptiMaxへの無料相談のご案内

OptiMaxでは、製造業・物流業・建設業・金融業をはじめとする多様な業種に向けてAI導入の支援を行っており、

企業様のニーズに合わせて無料相談を実施しています。

AI導入の概要から具体的な導入事例、業界別の活用方法まで、

疑問や不安をお持ちの方はぜひお気軽にご相談ください。