なぜ今、SPC(統計的工程管理)とAIの融合が製造業DXの鍵なのか?

人手不足や品質のばらつき、ベテランからの技術伝承は、多くの製造現場が抱える深刻な課題です。これまでSPC(統計的工程管理)によって品質の安定化が図られてきましたが、なぜ今、そのSPCにAIを融合させることが製造業DXの鍵なのでしょうか?本章では、AIがSPCを飛躍的に進化させ、熟練者の経験といった「暗黙知」をデータとして活用し、品質の安定と生産性の向上をいかにして実現するのか、その理由を紐解きます。

属人化からの脱却、AIが担う次世代の品質管理

従来の品質管理は、ベテランの経験と勘に頼る「属人化」が大きな課題でした。担当者による判断のばらつきや、貴重なノウハウが若手に受け継がれにくいといった問題は、多くの現場で聞かれます。

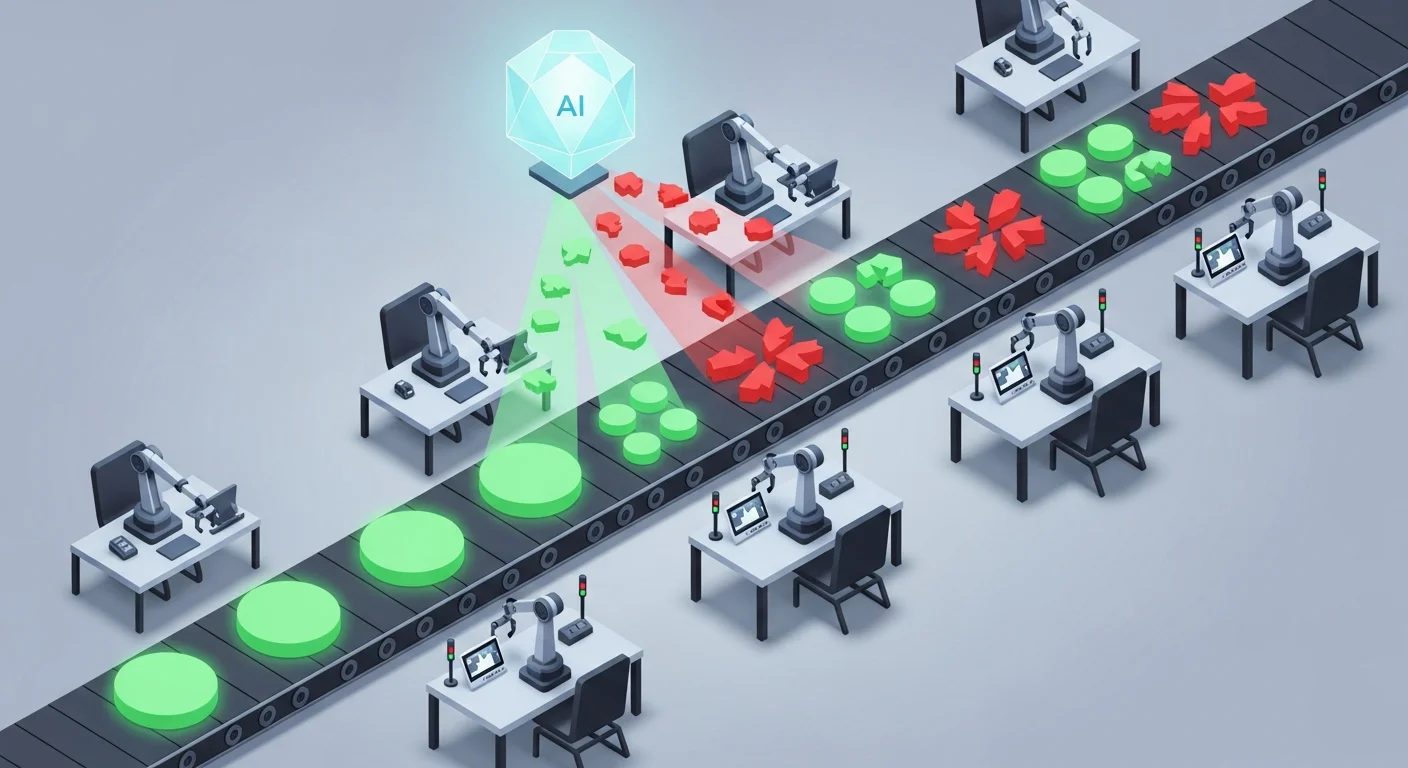

そこで鍵となるのが、SPC(統計的工程管理)とAIの融合です。AIを活用した外観検査は、人間の目では見逃しがちな微細な不良も24時間安定して検出し、判定基準を均質化します。また、センサーデータをAIが分析し、設備の故障を予知することで、「壊れてから直す」という場当たり的な対応から脱却し、計画的な保全を実現します。

さらに、熟練者の作業データからAIが最適な手順や判断基準を学習し、若手を支援する「技能AIアシスタント」のような仕組みも登場しています。これは、暗黙知であった「職人芸」をデジタル資産として形式知化し、スムーズな技術伝承を可能にする次世代の品質管理体制です。

AIによる予兆検知、不良発生を未然に防ぐ工程へ

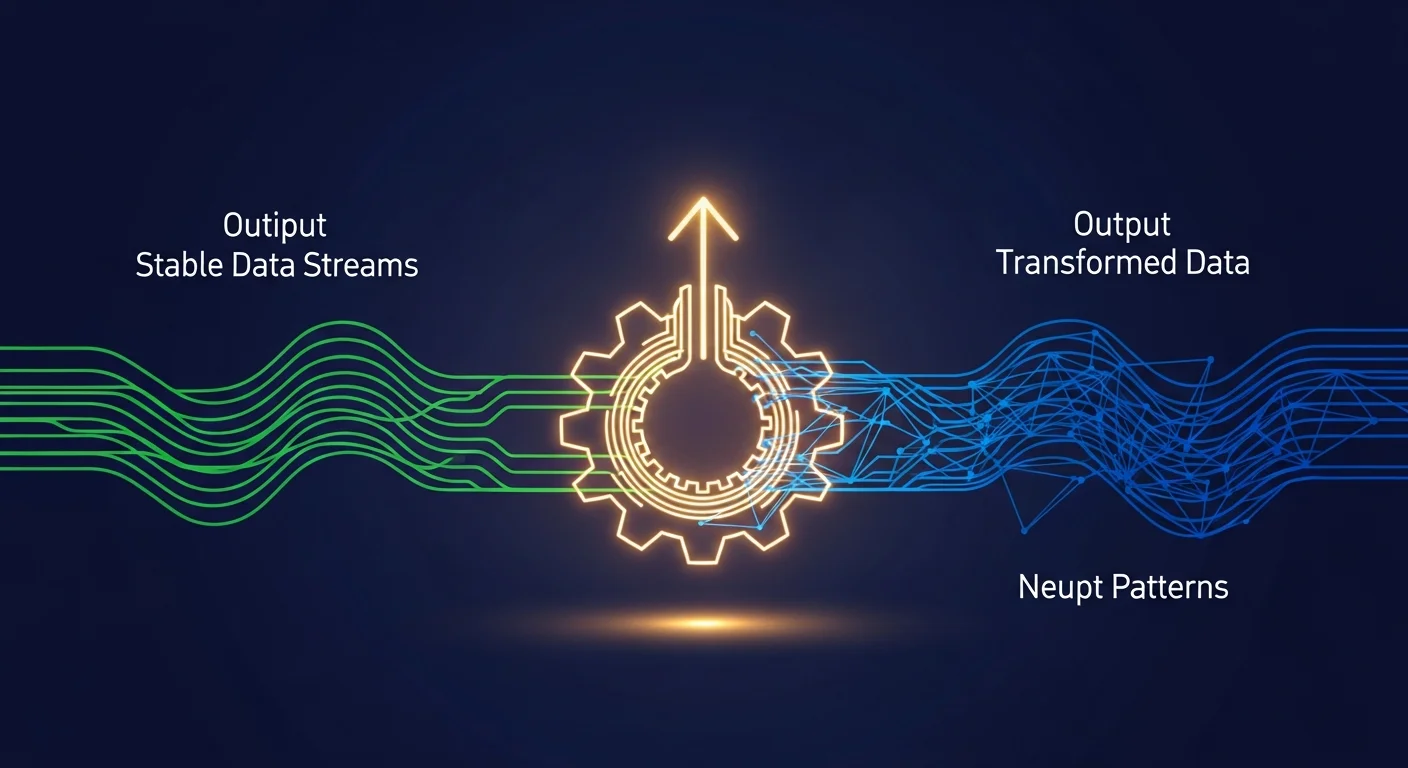

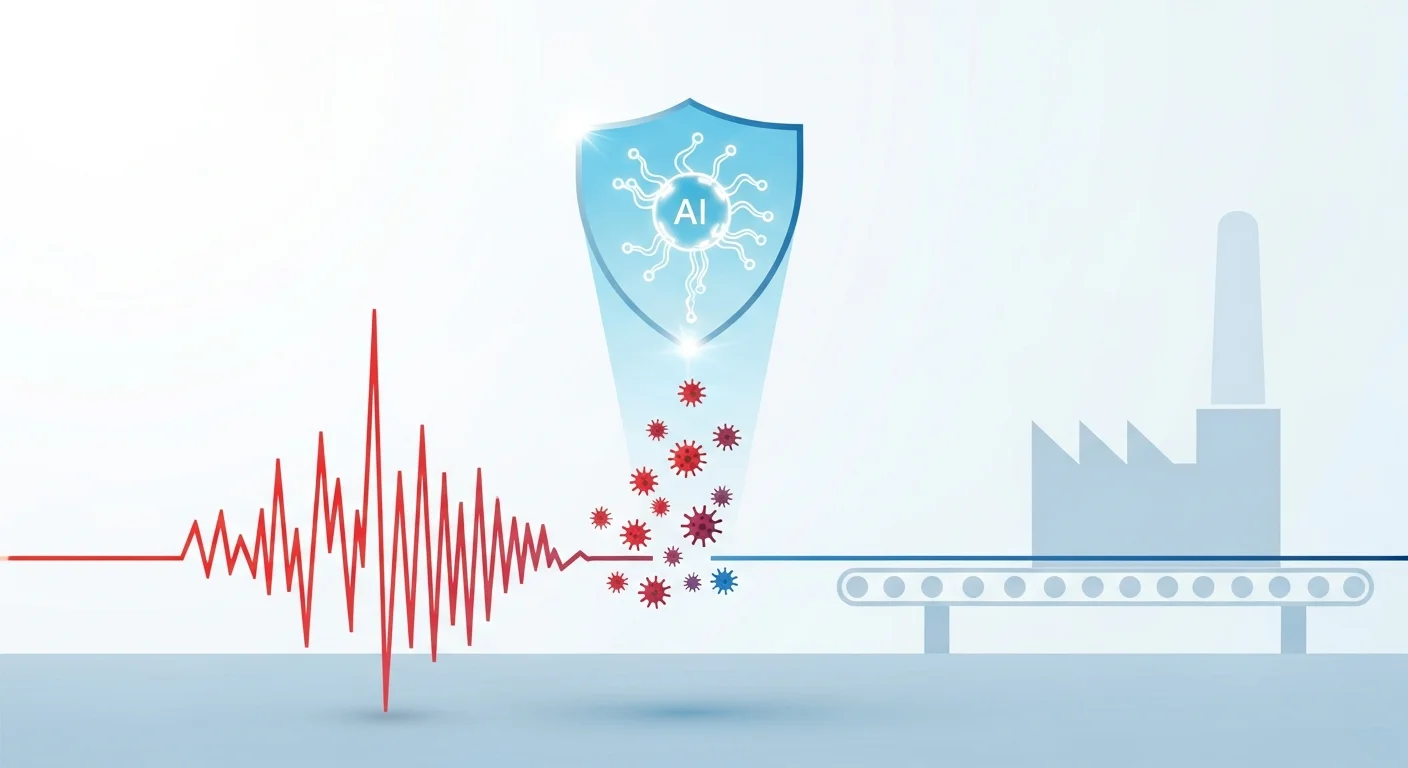

従来のSPC(統計的工程管理)では、管理図から異常を検知できても、それは問題が発生した後の対応になりがちでした。しかし、SPCとAIを融合させることで、工程は「異常検知」から「予兆検知」へと進化します。 具体的には、設備に設置したセンサーから得られる振動・温度・電流といった多様なデータをAIが常時解析し、「いつもと違う」という異常の予兆を捉えるのです。 これにより、不良品が発生する前に設備のメンテナンスや条件調整といった手を打てるようになります。 「壊れてから直す」という事後保全から脱却し、突発的なダウンタイムを最小限に抑えることで、品質の安定と生産性の劇的な向上を実現します。

データが導く最適解、AIで実現する自律的な工場

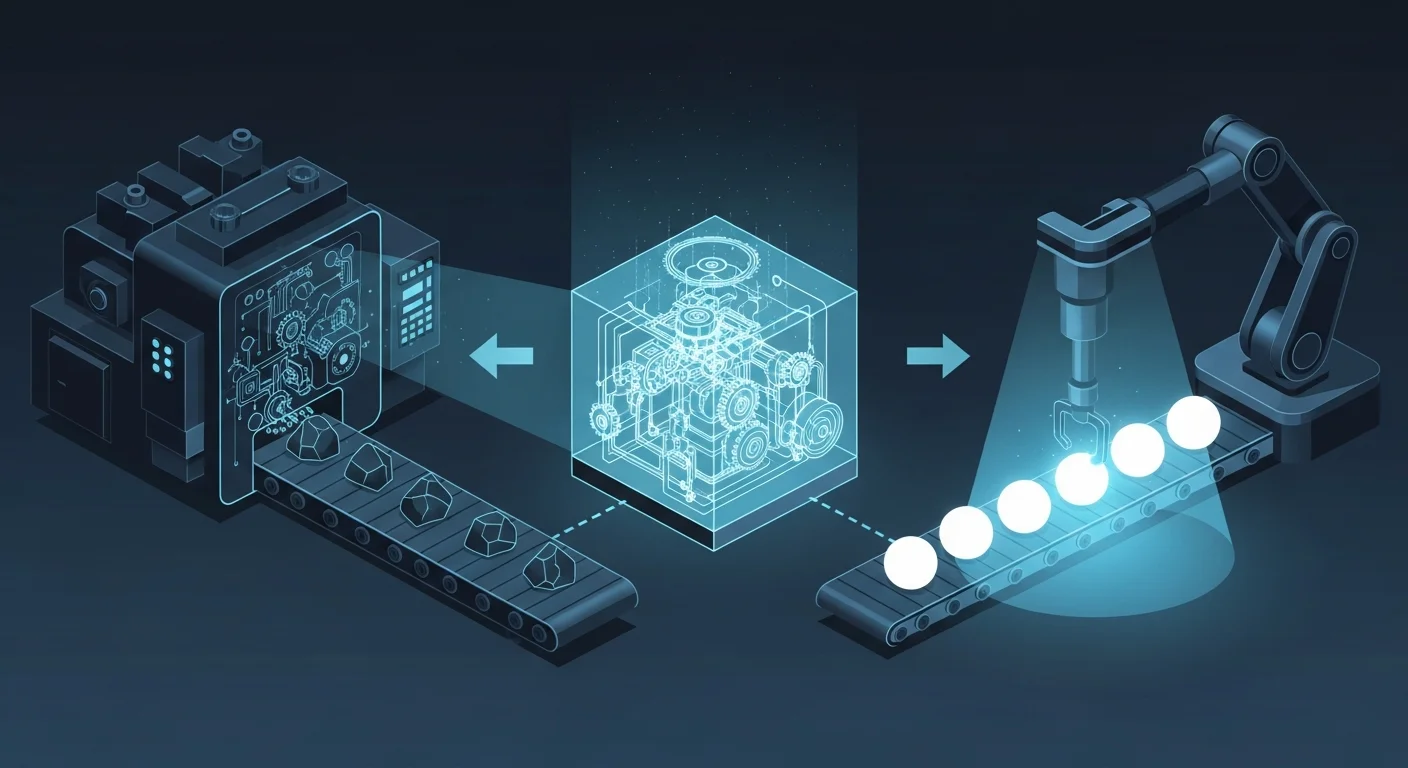

従来のSPC(統計的工程管理)がデータの「見える化」で異常の兆候を捉えるのに対し、SPC AIはその先の判断と実行を自律的に行い、工場を知能化します。例えば、センサーデータをAIがリアルタイムで解析し、故障の予兆を捉える予知保全が実現可能です。 これにより、保全担当者は突発的なダウンタイム対応から解放されます。さらに、AIは熟練技術者の操作や判断基準といった「暗黙知」を学習し、常に最適な生産パラメータを自動で維持することで、品質の安定化と技術伝承を同時に実現します。 このようにAIがデータに基づき自ら判断・実行するサイクルを構築することで、人はより付加価値の高い創造的な業務に専念でき、工場は自己進化する生産体制へと変貌を遂げるのです。

人手不足と品質のばらつき…多くの工場が直面する根深い課題

日本の製造業は、深刻な人手不足と、それに起因する品質のばらつきという根深い課題に直面しています。経験豊富なベテランの退職は技術伝承を困難にし、品質管理の現場では検査員の負担増や判定基準の曖昧さがヒューマンエラーを誘発しかねません。 このような状況は、生産性の低下だけでなく、企業の信頼失墜にも繋がりかねない重大なリスクです。本章では、多くの工場が抱えるこれらの課題の現状と、その根本原因を深掘りします。

属人化した外観検査が品質のばらつきを招く

多くの製造現場では、ベテランの「勘と経験」に頼った外観検査が行われています。しかし、個人のスキルに依存する検査は、検査員の疲労や集中力によって判断基準が揺らぎ、「Aさんなら良品、Bさんなら不良品」といった判定のばらつきを生む大きな原因となります。このような属人化した状態では、SPC(統計的工程管理)でデータを収集しても、品質を安定させることは困難です。SPC AIを導入し、AIによる画像解析で検査基準を統一することで、ヒューマンエラーを防ぎ、誰が検査しても同じ結果を得られる体制を構築できます。これにより、安定した品質を維持し、顧客からの信頼を守ることに繋がるのです。

熟練技術者の退職で深刻化する技術伝承問題

少子高齢化が進む日本では、多くの製造現場が熟練技術者の相次ぐ退職という現実に直面し、長年培われてきた貴重な技術やノウハウの伝承が喫緊の課題となっています。 特に、言葉やマニュアルで伝えきれない「勘」や「コツ」といった暗黙知の継承は極めて困難です。 このままでは、品質の維持が難しくなるだけでなく、日本が世界に誇る「ものづくり」の競争力そのものが揺らぎかねません。

こうした課題の解決策として、SPC(統計的工程管理)にAIを組み合わせた「SPC AI」の活用が注目されています。 AIは、熟練技術者の作業データや判断基準を学習し、その「匠の技」をデジタル資産として形式知化することが可能です。 例えば、株式会社OptiMaxが提供する「技能AIアシスタント」のようなソリューションは、AIが若手技術者へ最適な作業条件を提示したり、異常の予兆を検知したりすることで、熟練者の判断をサポート・代替します。これにより、経験の浅い作業者でも高品質なものづくりを安定して実現できるようになり、技術伝承のプロセスを円滑に進めることができます。

慢性的な人手不足が招く設備保全の遅れ

製造業において人手不足は深刻な課題であり、特に設備保全の現場では、限られた人員が日々の点検や突発的な修理に追われ、計画的なメンテナンスが後回しになりがちです。 その結果、「壊れてから直す」という事後保全が常態化し、突然の設備停止による生産機会の損失や、品質の不安定化といったリスクを常に抱えることになります。

こうした課題の解決策として注目されているのが、SPC(統計的工程管理)とAIを組み合わせた「予知保全」です。 設備のセンサーから得られる振動や電流といったデータをAIが24時間体制で監視・分析し、故障の予兆を検知します。 これにより、保全担当者は故障が発生する前に、計画的に部品交換や修理といった対策を講じることが可能になります。 AIによる予知保全は、ベテランの経験や勘に頼りがちだった保全業務の属人化を防ぎ、ダウンタイムを最小化することで、人手不足の状況下でも安定した生産体制の維持に貢献します。

AIによる外観検査と予知保全が実現する劇的な生産性向上

人手不足や品質のばらつきといった製造業の課題に対し、AIを活用した外観検査の自動化と設備の予知保全は、生産性を飛躍的に向上させる切り札です。 これまで熟練者の経験と勘に頼っていた微細な不良品の検出や、突発的な設備停止につながる故障の予兆を、SPC AIがデータに基づき検知します。 これにより、品質の安定化と設備のダウンタイム最小化を実現し、工場全体の生産能力を最大化します。

人手不足を解消するAI外観検査で品質を均質化

人手不足が深刻化する製造現場において、熟練者の経験に頼る目視検査は品質のばらつきを生む大きな要因です。 統計的工程管理とAI技術を融合したSPC AIによる外観検査は、この課題を根本から解決します。 AIは学習した一定の基準で24時間365日、高速かつ高精度な検査を実行可能です。これにより、担当者による判定の揺らぎをなくし、製品品質の均質化を実現します。 近年では、不良品のデータが少ない状態でも高精度な判定が可能なソリューションも登場しており、人手不足の解消と品質保証体制の強化を同時に達成できるのです。

故障予知で実現する、生産ラインを止めない保全

従来の「壊れてから直す」事後保全では、突然のライン停止が生産計画に大きな影響を与えていました。しかし、SPC AIを活用した予知保全は、この課題を根本から解決します。

設備に取り付けたセンサーから振動や電流、温度などのデータを常に収集し、AIがリアルタイムで解析。「いつもと違う」という故障の微細な兆候を検知し、メンテナンスが必要な時期を正確に予測します。これにより、故障が発生する前に計画的なメンテナンスが可能となり、突発的なダウンタイムを限りなくゼロに近づけます。結果として、生産ラインを止めない安定稼働が実現し、生産性を最大化することができるのです。

熟練技術をAIで形式知化し、技術伝承をスムーズに

製造業の現場では、人手不足や世代交代により、「職人芸」ともいえる熟練技術の伝承が深刻な課題となっています。SPC(統計的工程管理)にAIを組み合わせることで、これまで個人の経験や勘に頼っていた「暗黙知」を、データに基づいた「形式知」へと変換することが可能です。

例えば、ベテランの判断基準や作業のコツをAIに学習させ、若手でも熟練者と同等の判断ができるよう支援する「技能AIアシスタント」のような仕組みを構築できます。これにより、教育にかかる時間を大幅に短縮し、技術の属人化を解消。組織全体の技術レベルを底上げし、品質の安定と持続的な生産性向上を実現します。

データが示す品質の安定化|SPC AIによる不良品発生の未然防止

製品の品質トラブルや、熟練の技術者でも見逃してしまうような微細な変化への対策は、多くの製造現場が抱える共通の悩みです。本セクションでは、従来の品質管理手法では難しかった不良品の発生を未然に防ぐ仕組みを、SPC AIの活用データと共に解説します。リアルタイムで収集される膨大なセンサーデータをAIが解析し、品質劣化に繋がる微小な予兆を検知することで、なぜ品質が安定するのか、その具体的なメカニズムに迫ります。

AIによる工程監視で品質のばらつきを未然に防ぐ

従来のSPC(統計的工程管理)では、品質結果のばらつき管理が中心でした。しかしSPC AIは、製造工程そのものをリアルタイムで監視する点が大きく異なります。

工場内の各種センサーから収集される温度・圧力・振動といった膨大なデータをAIが常時解析し、「いつもと違う」わずかな変化を異常の予兆として検知します。これにより、製品の品質に影響が出る前にプロセスの異常を未然に防ぎ、品質のばらつき自体を抑制することが可能です。まるで熟練技術者が24時間体制で工程を見守るように、AIが安定した高品質な生産ラインの実現をサポートします。

予知保全AIで設備トラブル起因の不良をなくす

「壊れてから直す」という事後保全では、突発的な生産停止や不良品の大量発生を避けられません。そこで注目されるのが、SPC(統計的工程管理)の考え方をAIで進化させた予知保全AIです。

これは、設備の振動や電流、温度といったセンサーデータをAIが24時間監視し、「いつもと違う」という異常の兆候を故障が発生する前に検知する仕組みです。 このアプローチにより、設備トラブルに起因する不良品の発生を未然に防止し、品質の安定化を実現します。

株式会社OptiMaxのような専門企業は、既存のPLCやセンサーと連携させながら、現場の状況に合わせたAIソリューションの導入を支援。ダウンタイムを最小化し、保全担当者の負担を軽減しながら、生産性向上に大きく貢献します。

少ない不良品データからでも高精度な検知を実現

製造現場でAIを導入する際の大きな壁が、「AIの学習に必要な不良品データが大量に集まらない」という問題です。 しかし、SPC AIは、正常品のデータを深く学習し、それと少しでも違う「いつもと違う」状態を異常として検知するアプローチを取ります。これにより、少数の不良品データからでも高精度な検知モデルの構築が可能です。

これを支えるのが、データに意味づけを行う高度なアノテーション技術です。 専門のエンジニアが、少ない情報からでもAIが特徴を最大限学習できるよう、効果的な教師データを作成します。そのため、これまでデータ不足を理由にAI導入を諦めていた現場でも、外観検査の自動化や予知保全を実現し、品質の安定化と生産性向上への力強い一歩を踏み出すことができます。

ベテランの「暗黙知」をデジタル資産に、AIが可能にする技術伝承の新常識

人手不足や世代交代により、製造現場が長年培ってきたベテランの「暗黙知」が失われる危機に瀕しています。本章では、AI技術がこの課題をいかに解決するかに焦点を当てます。これまで言語化が難しかった熟練者の勘やコツを、SPC AIなどがデータから学習し、誰もがアクセス可能なデジタル資産へと変換。これにより、若手へのスムーズな技術伝承を可能にする新しい常識について詳しく解説します。

AIが匠の技を分析、標準作業手順を自動生成

ベテランの「勘」や「コツ」といった暗黙知は、言語化が難しく、従来のOJTやマニュアルだけでは若手への技術伝承に限界がありました。 そこで注目されるのが、SPC AI(統計的工程管理 AI)によるアプローチです。

まず、センサーや高精細カメラで熟練技術者の動きや作業環境をデータ化。SPC AIがこれらの膨大な情報と品質データを解析し、製品の品質を最も安定させるための変位や力加減といった最適な作業条件を導き出します。 この解析結果を基に、AIが具体的な数値を盛り込んだ標準作業手順書(SOP)を自動で生成。 これにより、若手作業員でも、まるで熟練技術者の指導を受けているかのように、安定した品質での作業が可能となり、教育期間の大幅な短縮と品質の均一化を実現します。

属人化したノウハウを、いつでも参照できる資産へ

ベテランの「勘」や「コツ」といった暗黙知は、個人の経験に依存するため、その人がいなければ再現できず、技術伝承の大きな障壁となります。SPC AIは、このような属人化したノウハウをデータとして収集・解析し、誰でも参照可能なデジタル資産へと変換します。例えば、熟練者による品質判定の基準や、微妙な加工条件の調整といったノウハウをAIが学習。これにより、経験の浅い作業員でも、まるでベテランが隣にいるかのようにAIから最適なアドバイスを受けられます。結果として、技術伝承をスムーズに進め、担当者による品質のバラつきを防ぎ、組織全体の生産性向上を実現します。

AIアシスタントがOJTを効率化し即戦力化を促進

従来のOJTは、指導者であるベテランの経験と勘に依存しがちで、教育の属人化や負担の増大が課題でした。 しかし、SPC AIを活用したAIアシスタントは、この状況を一変させます。

ベテランの「暗黙知」を学習したAIが、タブレットなどを通じて作業手順をリアルタイムでナビゲートしたり、過去のデータから導き出された最適な判断基準を提示したりします。 これにより、まるで熟練者が隣で指導しているかのような環境を再現。 指導者が付きっきりになる必要がなくなり、OJTの標準化と効率化を実現します。 結果として、新人は短期間で高度なスキルを習得でき、早期の即戦力化が促進されるのです。

失敗しないAI導入の第一歩|無料の適用可能性診断でわかること

SPC AIの導入を検討していても、「自社の環境で本当にうまくいくのか」「費用対効果は?」といった不安から、一歩を踏み出せないケースは少なくありません。AI導入で失敗しないためには、自社の課題とAI技術のマッチング度を事前に把握することが重要です。本章では、そのための具体的な第一歩として「無料の適用可能性診断」で何がわかるのか、そして貴社の生産性向上や品質安定にどう貢献するのかを詳しく解説します。

自社のデータでAIの導入精度がわかる

AI導入における最大の懸念は「自社の製品や設備で、本当に精度が出るのか」という点ではないでしょうか。机上の空論ではなく、貴社のリアルなデータを用いて、導入後の精度を事前に検証できるのが「AI適用可能性診断」です。

例えば、SPC(統計的工程管理)で日々収集している品質データや、設備のセンサーデータ、実際の製品サンプルなどをお預かりします。これらを基に、AI外観検査でどの程度の不良品検出率が見込めるか、あるいは予知保全によってダウンタイムをどれだけ削減できる可能性があるかを具体的にシミュレーションします。不良品データが少ない場合でも、独自の技術で高精度な検証が可能です。これにより、投資対効果を明確に把握した上で、失敗のリスクなくAI導入プロジェクトをスタートできます。

補助金活用で導入コストを抑える方法

SPC AIのようなAIソリューションは、生産性向上や品質安定に大きく貢献しますが、導入コストが課題となるケースは少なくありません。そこで有効なのが、国や地方自治体が提供する補助金の活用です。

例えば、「ものづくり補助金」や「デジタル化・AI導入補助金(旧:IT導入補助金)」といった制度は、中小企業の設備投資やITツール導入を支援するものです。 これらの補助金を活用することで、AIシステムの導入にかかる初期費用を大幅に抑えることが可能になります。

しかし、補助金の申請には事業計画書の作成など、専門的な知識と手間が必要です。 株式会社OptiMaxが提供する「無料の適用可能性診断」では、AI導入の精度検証だけでなく、お客様の状況に合わせた最適な補助金の活用シミュレーションもご提案します。専門家のサポートを受けながら、賢くコストを抑えてAI導入の第一歩を踏み出しましょう。

AI導入で現場の負担がどう減るかわかる

無料の「適用可能性診断」では、AI導入によって現場の負担が具体的にどう変わるのかを明確に把握できます。例えば、品質管理の現場では、検査員の長時間の目視による心身の負担が大きな課題です。 この診断では、実際の製品サンプルを用いてAI外観検査の精度を検証し、検査員の作業をどれだけ自動化できるかをシミュレーションします。 また、設備の保全担当者が常に「壊れてから直す」という事後対応に追われている場合、実際の設備データからAIによる予知保全で故障の兆候をどれだけ事前に検知できるかを確認できます。 これにより、生産ラインのダウンタイムを最小限に抑え、計画的なメンテナンスによる負担軽減の見通しが立ちます。 診断を通じて、自社の課題に合った実践的なAIの活用法が見えてくるでしょう。

まとめ

本記事では、SPC(統計的工程管理)にAIを融合させる「SPC AI」が、なぜ現代の製造業が直面する課題解決の鍵となるのかを解説しました。人手不足や品質のばらつきといった根深い問題に対し、SPC AIは外観検査の自動化や設備の予知保全を実現し、不良品の発生を未然に防ぎ、生産性を飛躍的に向上させます。

さらに、その価値は単なる効率化に留まりません。これまで言語化が難しかったベテランの「暗黙知」をAIが形式知へと変換することで、次世代へのスムーズな技術伝承を可能にします。 これは、企業の持続的な成長と競争力維持に不可欠です。

AI導入の第一歩は、自社の課題に何が適用できるかを知ることから始まります。まずは無料の「AI適用可能性診断」を活用し、データに基づいた品質安定と技術伝承の新たな可能性を確かめてみてはいかがでしょうか。