なぜ今、製造業でXAI(説明可能なAI)が注目されるのか?

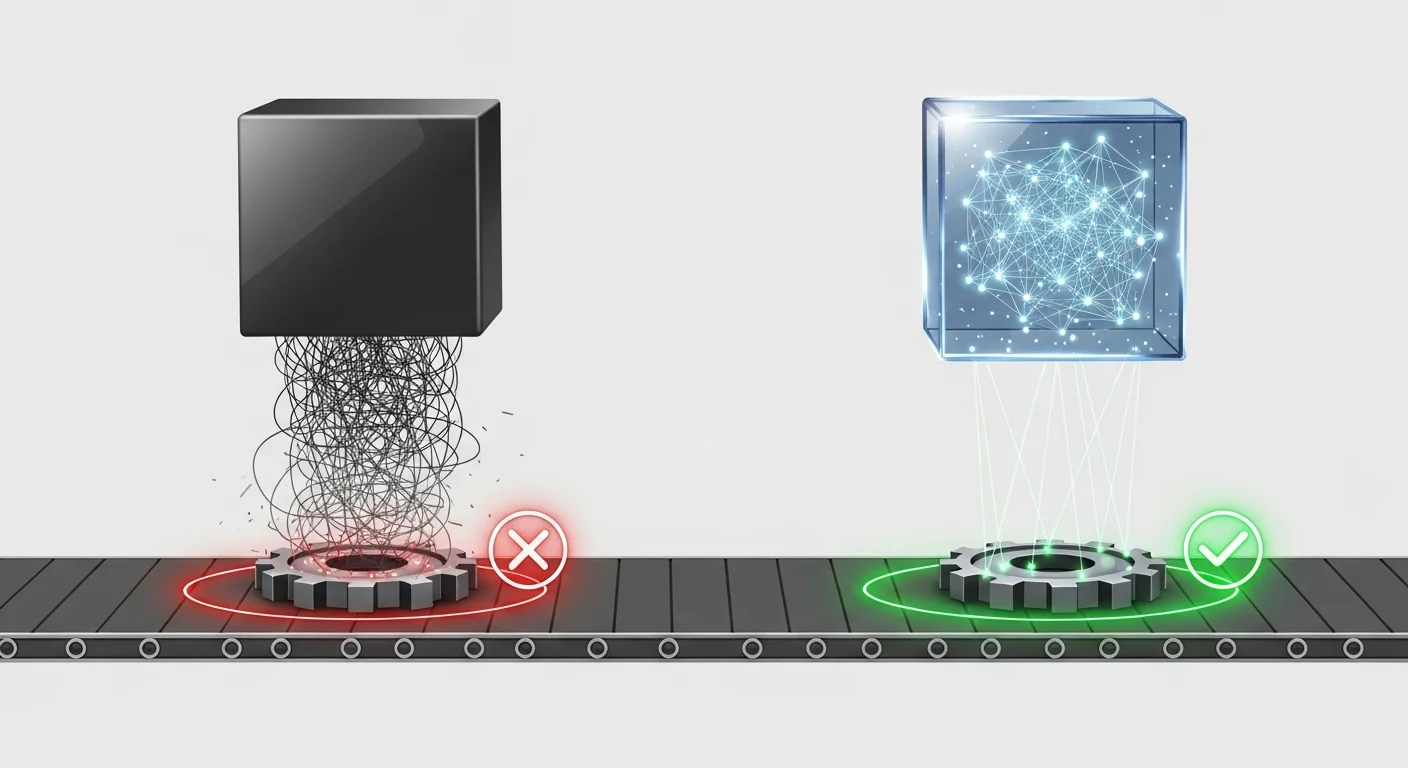

近年、製造業においてAI活用は急速に進んでいますが、その一方でAIの判断根拠が不明瞭な「ブラックボックス問題」が大きな課題となっています。 なぜこの製品が不良品と判定されたのか、あるいはなぜ設備に異常の兆候があると判断されたのか、その理由が分からなければ、現場の改善活動や技術伝承には繋がりません。そこで今、AIの判断プロセスを人間が理解できる形で示す「XAI(説明可能なAI)」が強く求められています。 本章では、品質向上と人材育成の観点から、製造業でXAIが不可欠とされる理由を解説します。

AIの判断根拠を可視化し、品質保証を高度化

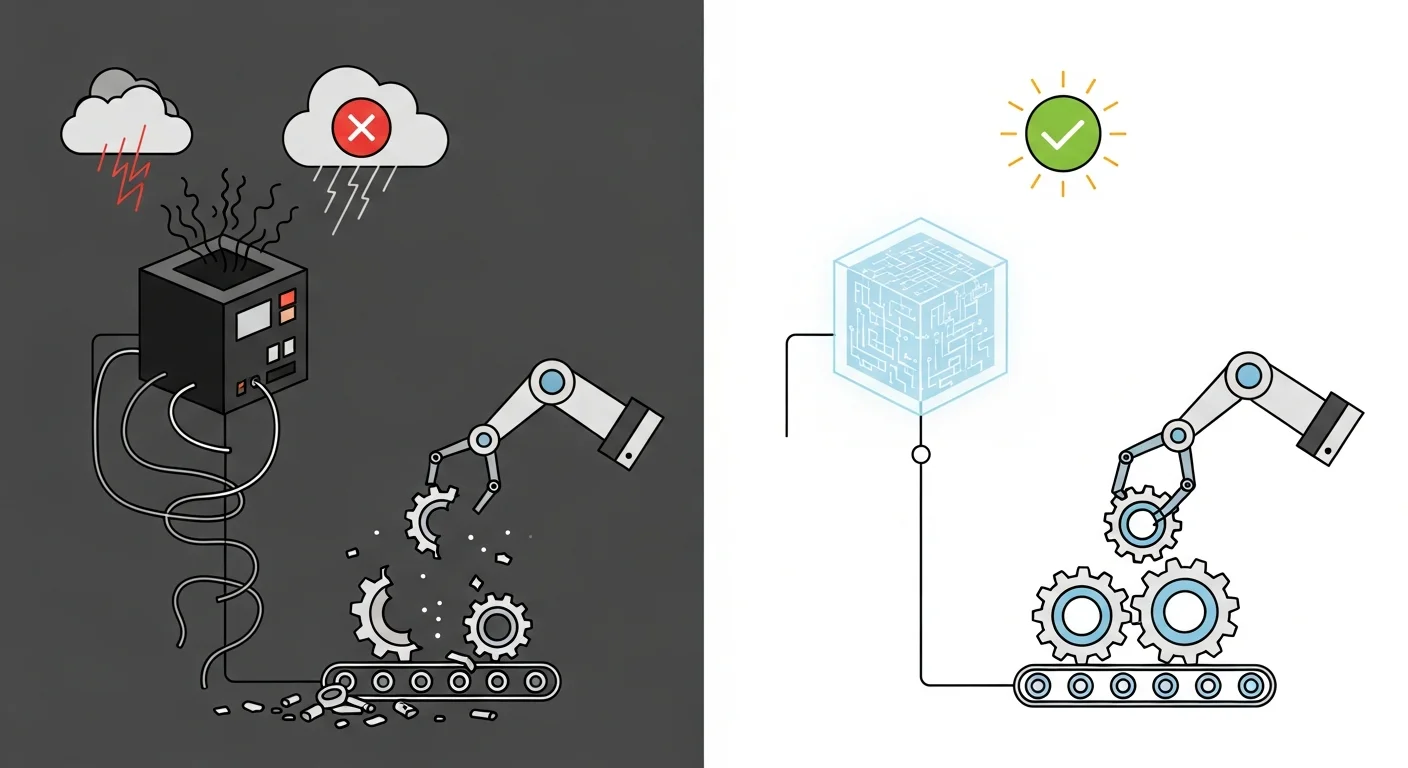

従来のAIによる外観検査では、不良品を検知しても「なぜAIがそう判断したのか」という根拠が不明瞭なブラックボックス状態にありました。 これでは、万が一AIが誤検知した場合に原因究明が難しく、かえって現場の負担を増やすことになりかねません。

XAI(説明可能なAI)は、この課題を解決します。AIが不良品と判断した際に、その根拠となる製品の具体的な箇所や特徴をヒートマップなどで可視化します。 これにより、検査員はAIの判断を直感的に理解し、その妥当性をすぐに確認できます。

判断根拠が明確になることで、判定基準の曖昧さがなくなり、検査員のスキルレベルに依存しない安定した品質保証体制を構築できます。さらに、不良発生の根本原因を特定し、製造プロセスの改善に繋げるなど、より高度な品質管理が実現します。株式会社OptiMaxのような専門企業は、少ない不良品データからでも高精度なAIを構築し、その判断根拠まで分かりやすく提示するソリューションを提供しています。

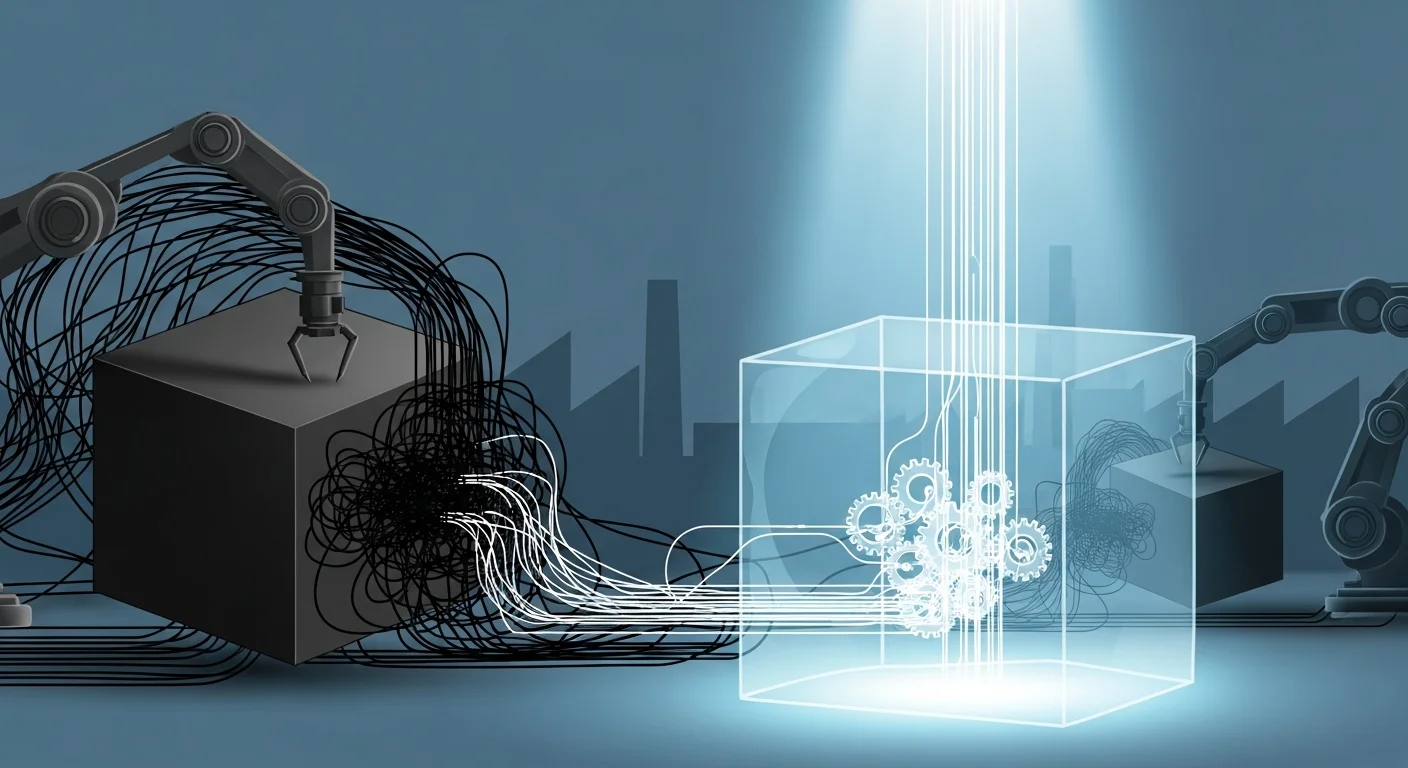

ブラックボックス問題を解消し現場の信頼を獲得

従来のAIは、なぜその判断に至ったのか過程が分からない「ブラックボックス」であることが、製造現場への導入を阻む一因でした。現場の担当者にとって、AIが不良品と判定した根拠が不明瞭では、その結果を鵜呑みにできず、結局は人の目で再確認する手間が発生し、AIを信頼して業務を任せることができません。

この課題を解決するのが、XAI(説明可能なAI)です。XAIは、AIの判断根拠を「製品画像のこの部分の傷を検知したため」「センサーデータのこの波形の乱れが異常の兆候」というように、人間が理解できる形で具体的に示します。判断プロセスが可視化されることで、現場の作業者はAIの判断に納得し、安心して運用を任せられるようになります。このように現場の信頼を獲得することが、AI導入を成功させ、品質向上と技術伝承を実現する上で不可欠なのです。

ベテランの暗黙知をAIが示し技術伝承を促進

製造業の現場では、人手不足を背景に熟練技術者から若手への技術伝承が喫緊の課題となっています。特に、長年の経験で培われた「勘」や「コツ」といった暗黙知は言語化が難しく、従来のOJTだけでは継承に時間がかかるのが実情です。

そこで活用が期待されるのがXAI(説明可能なAI)です。XAIは、AIの判断結果だけでなく「なぜそのように判断したのか」という根拠や理由を具体的に示します。例えば、製品検査においてAIが不良品と判定した際、その根拠となる「傷の位置」や「色ムラの度合い」を可視化。これにより、若手作業員はベテランがどこに着目しているのかを客観的なデータで学ぶことができ、学習効率が飛躍的に向上します。まさにAIが優秀な教育係となり、技能の体系的な伝承を力強く後押しするのです。

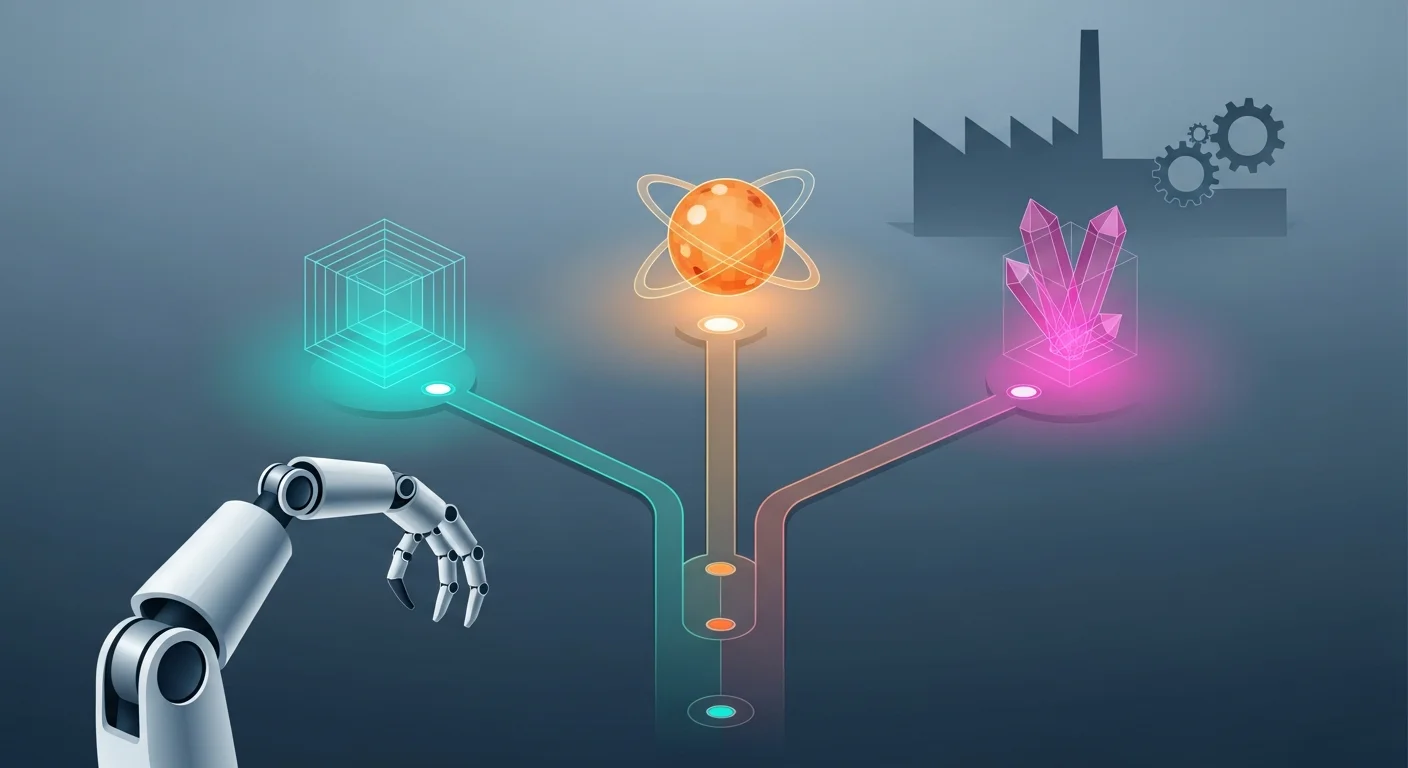

XAIが解決する製造現場の3大課題「品質向上・技術伝承・予知保全」

人手不足が深刻化する製造業において、製品の品質維持、熟練者の技術伝承、そして予期せぬ設備の故障は、現場が抱える根深い課題です。 本セクションでは、判断根拠が明確なXAI(説明可能なAI)が、これら「品質向上」「技術伝承」「予知保全」という製造現場の3大課題をどのように解決するのか、具体的な活用法を解説します。

AI外観検査で不良品流出を防ぎ品質を安定化

人手不足が深刻化する製造現場において、検査員の経験や勘に頼る目視検査は、品質のばらつきやヒューマンエラーのリスクを常に抱えています。AI外観検査は、ディープラーニングを用いた画像解析技術で、人では見逃しがちな微細なキズや異物を24時間安定して検出し、不良品の流出を未然に防ぎます。

さらに、XAI(説明可能なAI)を導入すれば、AIが「なぜそれを不良品と判断したのか」という根拠を可視化できます。これにより、AIの判断がブラックボックス化することを防ぎ、現場の担当者が判定結果に納得できるだけでなく、不良発生の原因究明や製造プロセスの改善にも繋がるのです。 近年では、不良品のデータが少ない状態からでも高精度なAIモデルを構築する技術も進化しており、品質改善が進んだ生産ラインでも導入しやすくなっています。

匠の技をAIで可視化し、技術伝承を加速する

製造業の持続的な成長を阻む、技術伝承の問題。 熟練技能者の「勘」や「コツ」といった暗黙知は言語化が難しく、若手への継承が思うように進まない現場は少なくありません。 そこで活躍するのが、判断の根拠を提示できるXAI(説明可能なAI)です。

XAIは、センサーデータや稼働ログから熟練者の判断基準を学習し、「なぜその操作が必要か」「異常の兆候は何か」といった判断プロセスを可視化します。 これにより、若手はまるで隣に熟練者がいるかのように、実践的なノウハウを効率的に習得できます。AIが熟練者の思考を翻訳し、教育をアシストすることで、教育期間の短縮と技術の標準化を実現。個人の「職人芸」を組織全体のデジタル資産へと変え、競争力の維持・強化に貢献します。

AIの故障予兆検知でダウンタイムを最小化する

製造現場では「機械が壊れてから直す」という事後保全が主流でしたが、突発的なダウンタイムは生産計画に深刻な影響を与えます。そこで注目されるのが、AIによる故障予兆検知です。 振動や温度、電流といったセンサーデータをAIが常に監視・分析し、人間では気づけないような微細な変化から故障の予兆を捉えます。

XAI(説明可能なAI)を活用すれば、「なぜAIが故障の予兆と判断したのか」という根拠が明確になるため、保全担当者は納得感を持ってメンテナンス計画を立てられます。 これにより、計画外のダウンタイムを最小限に抑え、部品の寿命を最大限に活用した効率的な保全が可能です。 既存のPLCやセンサーと連携できるソリューションもあり、現場の状況に合わせた導入が進んでいます。

【品質向上】AIの判断根拠を可視化し、外観検査の精度を飛躍させる秘訣

AIによる外観検査を導入したものの、「なぜ不良品と判断したのか」が分からず、現場での調整に苦労していませんか?AIの判断プロセスがブラックボックス化していると、過検出や見逃しの原因究明も困難です。 本章では、AIの判断根拠を人間が理解できる形で示す「XAI(説明可能なAI)」に着目します。 AIの思考を可視化し、外観検査の精度を飛躍的に高める秘訣を解説しますので、ぜひご覧ください。

説明可能なAI(XAI)で判断根拠のブラックボックスを解消

従来のAIは、高い精度を誇る一方で「なぜその結論に至ったのか」という判断根-拠が不明瞭なブラックボックス問題が課題でした。 この問題を解決するのが、AIの判断根拠を人間が理解できる形で提示する説明可能なAI(XAI)です。

製造業の外観検査にXAIを導入すると、AIが製品のどの部分を「不良」と判断したのかをヒートマップなどで具体的に可視化できます。これにより、単に検査を自動化するだけでなく、不良発生の根本原因の特定や、これまでベテラン職人の経験と勘に頼っていた判定基準の明確化に繋がり、品質改善のサイクルを加速させます。専門家のサポートを活用すれば、不良品データが少ない状況からでも高精度なXAIを構築し、現場の課題解決を力強く後押しします。

AIの着眼点をヒートマップで可視化し、判定基準を明確化

AI外観検査において、AIがなぜ不良品と判断したのかという根拠の不透明性、いわゆる「ブラックボックス問題」は長年の課題でした。 そこで有効なのが、XAI(説明可能なAI)の技術です。XAIを用いることで、AIが画像のどの部分に注目して判断したのかをヒートマップとして可視化できます。

ヒートマップは、AIが異常と判断した箇所を赤色などで強調して示すため、まるで熟練の検査員が不良箇所を指し示してくれるかのように、直感的に判断根拠を理解できます。 これにより、AIの判定基準が明確になり、これまで暗黙知とされてきたベテランの判断基準との比較や調整も容易になります。結果として、検査基準の標準化が進み、現場の誰もが納得してAIを活用できるため、品質向上と技術伝承の両立が可能になります。

過検出の原因を特定し、現場でAIを継続的に再教育

AI外観検査の導入後、良品を不良品と誤判定する「過検出」に悩まされるケースは少なくありません。原因が不明なままでは、現場での調整は困難です。そこで役立つのがXAI(説明可能なAI)です。

XAIは、AIが「なぜ異常と判断したのか」をヒートマップなどで可視化します。例えば、「特定の光の反射を傷と誤認している」といった原因が特定できれば、その画像を「正常品」としてAIに追加学習させることが可能です。

重要なのは、現場の担当者がAIの判断根拠を理解し、簡単な操作でフィードバックを与えられる仕組みです。専門家のサポートを受けながら、現場でAIを継続的に再教育していくことで、検査精度は飛躍的に向上し、真に「使える」システムへと進化します。

【技術伝承】ベテランの暗黙知をデジタル化!XAIが可能にする技能継承の新たな形

製造業の現場では、ベテラン職人の引退に伴う技能継承が深刻な課題となっています。 長年の経験で培われた「勘」や「コツ」といった暗黙知は言語化が難しく、若手への継承が進んでいません。 本章では、AIの判断根拠を人間が理解できる形で示すXAI(説明可能なAI)を活用し、熟練の技をデジタル資産として継承する新たな手法を解説します。XAIがどのように「職人芸」を可視化し、人手不足時代の技術伝承を成功に導くのか、その秘訣に迫ります。

なぜOJTだけでは限界?属人化が招く品質問題

製造業の現場では、OJTによる実践的な指導が技術伝承の要です。しかし、「見て覚えろ」という伝統的なOJTだけに頼った教育は、「属人化」を招き、製品の品質を不安定にするリスクをはらんでいます。 属人化とは、特定のベテラン作業員の「勘」や「コツ」といった暗黙知に業務が依存してしまう状態のことです。

この暗黙知は言語化が難しく、マニュアルにも落とし込みにくいため、若手への技術伝承が思うように進みません。 その結果、外観検査などで担当者ごとに判断基準が微妙に異なり、品質にばらつきが生じる、といった問題が発生します。 ベテランの退職でノウハウが完全に失われれば、事業継続すら危うくなる可能性もあるのです。

こうした課題に対し、近年ではAI、特にXAI(説明可能なAI)の活用が注目されています。AIにベテランの判断基準を学習させ、その判断根拠を可視化することで、誰もが標準化された高いレベルの作業を再現できるよう支援します。

XAIが匠の判断基準を可視化し、教育を効率化

XAI(説明可能なAI)は、AIの判断根拠を人間が理解できる形で示すことで、熟練技術者が持つ「勘」や「コツ」といった暗黙知の可視化を可能にします。 例えば、製品の微細な傷を見抜く際の視点や、設備の異常を知らせる特有の振動パターンなど、言語化が難しかった判断基準を具体的なデータとして抽出します。

この可視化された情報は、そのまま実践的なデジタルマニュアルとなり、若手技術者への教育に応用できます。指導者による教え方のバラつきをなくし、学習者は「技能AIアシスタント」のようなツールを通じて客観的なフィードバックを得ながら、効率的にスキルを習得可能です。 これにより、OJTの期間短縮と教育コストの削減を実現し、属人化しがちな匠の技を組織全体のデジタル資産として次世代へ円滑に継承します。

AIとの協業で実現する、技術の標準化と品質安定

AIは単なる自動化ツールではなく、人と協業することで真価を発揮します。これまでベテランの経験と勘に頼りがちだった作業は、属人化しやすく品質のばらつきを生む原因となっていました。しかし、XAI(説明可能なAI)を活用すれば、センサーデータや作業履歴から熟練者の判断基準を抽出し、その根拠を可視化できます。

これにより、これまで言語化が難しかった「暗黙知」は、誰でも理解・実践できる「形式知」へと変換されます。 この形式知化されたノウハウは、若手向けの「技能AIアシスタント」などに形を変え、作業者ごとの判断のズレをなくし、製品品質の安定化を実現します。 これは、現場の「職人芸」をデジタル資産として次世代へ継承する、新しい技術伝承の形です。

XAI導入を失敗させないための具体的なステップと注意点

製造業において、品質向上や技術伝承の切り札として期待されるXAI(説明可能なAI)。しかし、「何から始めるべきか」「PoC(概念実証)で終わってしまわないか」といった不安から、導入に踏み切れないケースは少なくありません。そこで本章では、現場へのXAI導入を成功に導くための具体的なステップを、陥りがちな注意点とあわせて解説します。計画から実装までのロードマップを明確にし、失敗のリスクを回避しましょう。

目的を明確化し、費用対効果(ROI)を試算する

XAI導入を成功させる最初のステップは、「何のために導入するのか」という目的を具体的に設定することです。「検査員の負担を軽減し、不良品流出率を0.5%未満に抑える」「ベテランの判断をAI化し、若手でも3ヶ月で同等の作業品質を達成する」など、具体的な数値目標を立てましょう。

次に、その目標達成に向けた費用対効果(ROI)を試算します。AI導入にかかる初期・運用コストに対し、人件費の削減、生産性向上による利益、品質向上による信頼獲得といったリターンがどれだけ見込めるかを算出します。自社での算出が難しい場合は、専門企業が提供する「AI適用可能性診断」などを活用し、投資対効果を事前に検証することも有効な手段です。明確な目標とROIの試算が、プロジェクトの成功確率を大きく高めます。

現場の負担を考慮したデータ収集と学習プロセス

XAIの精度はデータの質と量に依存しますが、そのためのデータ収集が現場の大きな負担になってはなりません。まずは、既存のPLC(プログラマブルロジックコントローラ)やセンサーから得られるデータを活用できないか検討しましょう。 必ずしも最初から膨大なデータは必要なく、少量のデータから始め、AIモデルを段階的に賢くしていくアプローチが有効です。特に、不良品の発生頻度が低い製造ラインでは、専門家によるアノテーション技術支援を受けることで、効率的に質の高い教師データを作成できます。また、AIの学習プロセスでは、現場の担当者が直感的に操作でき、フィードバックを与えやすいUIが不可欠です。現場の知見をAIに反映させることで、AIはより実践的なパートナーへと成長します。データ収集から学習、運用まで、現場の負担を最小限に抑える仕組みを構築することが、製造業におけるXAI活用の成功の鍵となります。

PoCで終わらせないためのUI設計と運用体制

XAI導入がPoC(実証実験)で終わる大きな要因は、現場の作業者がAIを使いこなせず、業務に定着しないことです。 これを防ぐには、誰でも直感的に操作できるUI設計が不可欠です。特に製造業の現場では、AIが「なぜ不良品と判断したのか」といった判断根拠を分かりやすく可視化することが求められます。 このような設計により、作業者はAIの判断に納得し、技術伝承や具体的な改善活動へと繋げることができるのです。

さらに、導入して終わりではなく、継続的に改善していく運用体制の構築も重要です。 現場からのフィードバックを収集し、AIの精度やUIの使いやすさを定期的にアップデートするサイクルが欠かせません。 AI導入を成功させるには、企画段階から現場担当者を巻き込み、専門家のサポートも得ながら、自社の業務フローに合わせたシステムを構築・改善していく視点が鍵となります。

現場に寄り添うXAIソリューションの選び方と比較ポイント

製造業にXAIを導入し、品質向上や技術伝承といった成果を出すには、自社の課題に合ったソリューション選定が不可欠です。「どのサービスも同じに見える」「専門的で比較が難しい」と感じていませんか?本章では、現場の状況を深く理解し、既存の設備とも柔軟に連携できるなど、導入後に後悔しないためのXAIソリューションの選び方と具体的な比較ポイントを、専門家の視点からわかりやすく解説します。

PoCで費用対効果を試せるか

XAIのような先進技術の導入において、多くの製造業が懸念するのが費用対効果です。いきなり大規模な投資をする前に、まずはPoC(概念実証)で、自社の特定の課題に対してAIが有効かを見極めることが成功の鍵となります。 PoCでは、実際の製品サンプルやセンサーデータを用いて、どの程度の精度で不良品を検出できるか、あるいは予知保全が可能かを小規模で検証します。

例えば、株式会社OptiMaxが提供する無料の「AI適用可能性診断」のようなサービスを活用すれば、リスクを抑えつつ導入効果を具体的にシミュレーションできます。ものづくり補助金の活用も視野に入れ、まずは専門家と共にPoCで費用対効果を試算し、自社に最適なAI活用の道筋を描くことが重要です。

少ないデータや既存設備に対応可能か

はい、承知いたしました。h3見出し「少ないデータや既存設備に対応可能か」に対する本文を、ご指定の条件と商材情報に基づいて作成します。

AI導入を検討する製造現場では、「不良品のデータが少なすぎる」「既存の設備が古くて対応できないのでは」といった懸念がよく聞かれます。しかし、最新のXAI(説明可能なAI)ソリューションは、こうした課題を解決できます。

例えば、少量のデータでも、AIが判断した根拠を専門家が分析・評価し、効率的に追加学習させることで、短期間での精度向上が可能です。また、必ずしも大がかりな設備投資は必要ありません。既存のPLCやセンサーからデータを収集し、後付けで連携できるシステムも多く存在します。

重要なのは、自社の状況を正確に把握し、スモールスタートできるパートナーを選ぶことです。まずは「AI適用可能性診断」などを活用し、手元のデータや設備でどのような効果が得られるかを確認することから始めましょう。

現場のITリテラシーに合う操作性か

いくら高機能なXAIソリューションを導入しても、現場の従業員が使いこなせなければ意味がありません。製造現場では、必ずしも全員がPC操作に習熟しているわけではないため、誰でも直感的に操作できるシンプルなUI(ユーザーインターフェース)が不可欠です。複雑な設定や専門用語が並ぶシステムでは、かえって敬遠され、定着しないリスクがあります。

そのため、AI開発の専門家が実際に現場の業務フローを理解した上で、操作ミスを誘発しない画面設計を行っているかを確認しましょう。可能であれば無料トライアルなどを活用し、実際に現場の担当者が触ってみて、日々の業務にスムーズに組み込めるかを事前に検証することが、導入後の形骸化を防ぐ重要な鍵となります。

まとめ

本記事では、製造業でXAI(説明可能なAI)の活用がなぜ重要なのか、その具体的な方法と成功の秘訣を解説しました。

XAIは、AIの判断根拠を可視化することで、外観検査の精度向上による品質向上や、これまで言語化が難しかったベテランの暗黙知をデジタル化する技術伝承など、製造業が直面する課題解決の鍵となります。 導入を成功させるには、現場の課題を深く理解し、データ収集から実装まで伴走してくれるパートナー選びが不可欠です。

まずは自社のどの工程でAIが活用できそうか、専門家による「AI適用可能性診断」などを利用して、費用対効果を具体的に把握することから始めてみてはいかがでしょうか。